SINGER 411G / 401G

Cette page concerne la restauration et la réparation d'une machine à coudre Singer 411G (proche de la 401G) faite en mai 2024. Une photo de la machine pour savoir de quoi on parle :

Présentation de la machine

La machine à coudre Singer 411G (ou 401G très proche) est considérée par beaucoup comme l’aboutissement des machines à coudre de la marque. Apparue dans les années 1960, elle présente les qualités de fabrication et de robustesse des « Noires » qui ont fait le succès de Singer tout en proposant des évolutions fonctionnelles de premier plan, à commencer par le nombre de points qu’elle est capable de coudre.

Et de fait, cette machine est assez exceptionnelle et le raffinement dans la conception et la fabrication est d’un niveau rarement atteint. Par contre, elle devait coûter une fortune à produire étant donné le nombre de pièces spécifiques qui la composent.

Par ses formes un peu tarabiscotées, elle n’est pas sans évoquer les « américaines » des années 1950 (je parle ici des automobiles). On aime ou pas. Et si on n’aime pas, mieux vaut se tourner vers les machines Elna Supermatic, tout aussi bien construites, fonctionnellement plus performantes, et d'une forme plus épurée.

Évidemment, la contrepartie est qu’elle est très lourde et mieux vaut la laisser sur un plan de travail. Mais l’avantage de cet inconvénient est qu’elle est aussi très stable.

La machine m’intéressait et j’en ai commandé une sur Leboncoin (40€ plus port. Je ne vous conseille pas de mettre beaucoup plus cher). Le vendeur m’avait dit qu’elle fonctionnait et m’avait aussi signalé quelques défauts de peinture (elle s’écaillait par endroit).

J’ai donc reçu cette machine en avril 2024 avec dans l’idée de la restaurer. Et comme on le verra, elle en avait bien besoin.

Une telle machine est-elle encore intéressante près de 60 ans après sa conception ? Fonctionnellement, elle est en mesure de satisfaire quasiment toutes les demandes courantes. Après, si vous êtes un adepte des points décoratifs, vous trouverez peut-être qu’elle est plus limitée que la Elna Supermatic. Et si vous voulez coudre des lettres automatiquement, mieux vaudra vous tourner vers une machine électronique récente. Mais pour ce que je vois, dans la plupart des cas, elle proposera des fonctionnalités qui vont bien au-delà des besoins habituels, avec en plus, une fiabilité bien supérieure aux machines non professionnelles actuelles.

Mais il y a un hic.

Si vous trouvez une telle machine d’occasion, elle aura probablement besoin d’un peu plus qu’une simple révision. Et probablement aucun service après-vente ne vous proposera de la faire, du moins sérieusement à un prix raisonnable.

Pour ma part, j’ai probablement passé (en cumulé) aux alentours de 100 heures (soit à 30€ de l’heure, ce qui est un prix très faible en 2024, un coût de 3000€).

Pourquoi autant de temps ? La machine avait été probablement correctement entretenue mais à la longue, l’huile avait formé une sorte de goudron que même les produits dégraissants habituellement efficaces que j’utilise ne pouvaient dissoudre. La seule solution était de tout démonter, nettoyer, et remonter, et régler (il y a un paquet de réglages) en tentant de ne rien casser. Il m’est arrivé de passer près d’une demi-journée à tenter de dévisser une vis complètement bloquée par l’huile séchée. Et de manière générale, j’ai eu beaucoup de difficulté à venir à bout de certains serrages.

J’ai pu m’apercevoir à cette occasion qu’une autre personne (peut-être le vendeur) avait tenté de démonter la machine car plusieurs têtes de vis (vis à tête fendues) étaient abimées. Et je me dis que devant la difficulté, elle a abandonné en cours de route.

Un autre problème concerne les pièces détachées : cette machine coûtait probablement très cher et je soupçonne qu'en Europe, particulièrement en France, elle a été peu diffusée. Si on trouve pas mal de pièces à des prix raisonnables aux Etats-unis, ce n'est pas le cas en France ni en Europe. Et vous aurez vite fait de doubler ou tripler le prix de votre machine (sauf si vous l'avez acheté très chère, dans ce cas, vous vous êtes fait avoir) si vous devez acheter une ou deux pièces de rechange ou de complément.

Donc, pour résumer, soit vous êtes bricoleur (ou vous connaissez quelqu’un qui l’est et qui pourra faire cette révision gratuitement) et la machine n'a pas besoin de pièces, soit mieux vaut acheter une machine neuve ! On trouve des machines professionnelles pour moins de 1000€ (jusqu’à très chères !) et des machines grand-public à des prix commençant à 100€ (faut pas trop leur en demander) en passant par des machines sérieuses aux alentours de 300 à 1000€ (et ensuite, jusqu’à très chères).

Dernier point pour clore ce sujet : certains vendeurs présentent cette machine comme professionnelle, ce qu'elle n'est pas, ou semi-professionnelle, ce qui ne veut rien dire. Et ils en profitent pour la proposer à des prix extravagants de plusieurs centaines d'euros. Un conseil, passez votre chemin. De mon point de vue, une telle machine, en bon état mais dans son jus devrait être vendue moins de 50€. On peut mettre plus pour une machine complètement révisée avec ses accessoires. Mais demandez à voir l'intérieur (le dessous, le dessus et la barre d'aiguille) pour avoir une idée de la qualité de la révision.

Comparaison (Match) ELNA 2 Supermatic vs Singer 411G

J’ai trouvé intéressant de comparer la ELNA 2 Supermatic avec cette Singer 411G qui sont à peu près de la même génération (l'ELNA2 est antérieure) et d’un niveau de finition équivalent. Évidemment, certains critères à l’avantage de l’une ou de l’autre peuvent être discutés. Mais finalement, ce qui est intéressant, c’est qu’il faut entrer dans des détails assez fins pour pouvoir les départager et de toute façon, les deux machines sont exceptionnelles.

Néanmoins, sur les deux Elna Supermatic dont je dispose, j’ai passé beaucoup moins de temps à les réviser que pour la Singer.

Esthétique

La forme de la ELNA est épurée. Celle de la Singer rappelle par certains côtés les voitures américaines, avec des formes un peu torturées et ses pièces rapportées un peu clinquantes. Mais les deux me plaisent. Match nul.

Fabrication

Les deux machines sont pour l’essentiel en métal (acier inoxydable, aluminium, etc.). La Singer fait un peu plus appel aux matières synthétiques que la ELNA même si elles sont utilisées de façon parcimonieuses. En particulier :

- Les pignons : on trouve deux engrenages en plastique sur la ELNA (courroies et commande de la griffe). On trouve un engrenage de grande taille sur l’arbre supérieur qui est entrainé par le pignon hélicoïdal du moteur. Il était en bon état mais ce genre d’engrenage m’inquiète toujours un peu car il doit être difficile à retrouver. Je donnerais un petit avantage à la ELNA.

- Plastiques : Le contre volant de ma Singer est en matière synthétique et une légère fissure (sans conséquence) est visible. Il est en métal sur la ELNA. À noter que sur certaines photos de Singer (401), le contre volant est du même type que celui de la ELNA. Match nul.

- Sur la Singer, le marquage des fonctions se trouve sur des enjoliveurs en matière synthétique (de très bonne facture). Sur la ELNA, le marquage est gravé dans le métal. Match nul.

- Bloc de tension : le bloc de tension fait appel à du plastique sur la Singer (et d’ailleurs, il a cassé). Il est intégralement en métal sur la ELNA. Avantage à la ELNA.

- La plaque à aiguille est plus simple à manœuvrer et moins susceptible de poser des problèmes sur la ELNA que sur la Singer (il était grippé lorsque j’ai reçu la Singer). Avantage à la ELNA.

- Sur la Singer, le mécanisme d’entrainement de l’arbre supérieur et du volant implique l’utilisation d’un ressort pour absorber les à-coups au démarrage (sinon, il y aurait un risque de casser l’engrenage en plastique ou pire, un engrenage en métal). Du coup, lorsqu’on manœuvre le volant à la main, l’entrainement de l’arbre n’est pas immédiat (il faut que le ressort se tende). Sur la ELNA, l’entrainement par galet élimine ce problème (au pire, le galet patinera). Par contre, le galet peut se déformer (c’était le cas sur ma machine) et dans ce cas, la machine vibre terriblement et il faut le reformer ou le changer. Je donnerais cependant un petit avantage à la ELNA.

- Synchronisation : sur la Singer, la synchronisation entre les arbres supérieur et inférieur se fait par un arbre vertical et des engrenages. L’ensemble donne une grande impression de solidité. Sur la ELNA, la synchronisation se fait par une courroie crantée très spécifique (mais très solide !). Les deux systèmes ont des avantages et des inconvénients. Match nul.

- Accessibilité : la mécanique supérieure de la Singer est plus accessible (il y a un capot démontable) que sur la ELNA. Avantage à la Singer.

- L’accès à la barre d’aiguille est simple sur les deux machines. Par contre, je trouve le mécanisme de la barre d’aiguille de la Singer plus complexe et plus délicat que celui de la ELNA. Avantage à la ELNA.

- Moteur : le principe de fixation du moteur est une horreur sur la Singer (je n’ai d’ailleurs pas pu le démonter) : sur une machine dont même les vis sont bloquées par la graisse séchée, le bloc moteur est lui aussi bloqué et il est quasiment impossible de le démonter sans casse. Avantage à la ELNA.

Ergonomie et fonctionnalités

- L’ergonomie de la Singer comme de l'ELNA est moins habituelle que sur les modèles plus récents, en particulier pour la gestion de la marche arrière ou le choix des points. Match nul.

- La Singer bénéficie d’emblée d’un nombre de points très important grâce à la conception particulièrement ingénieuse de son système de disque codeur intégré. Et évidemment, la Singer accepte des disques codeurs supplémentaires. Sur la ELNA 2, il faut obligatoirement passer par des disques codeurs si l’on veut autre chose que le point droit. Petit avantage à la Singer.

- La ELNA peut réaliser des points complexes impliquant un déplacement en avant et en arrière du tissu. La Singer n’a pas cette possibilité. Avantage à la ELNA. Ceci dit, la plupart des personnes n’utilisent qu’un nombre limité de points.

- La ELNA a un bras libre et le très solide boitier de rangement de la machine peut créer un large plan de travail. Sur ma Singer, il n’y a pas de bras libre et le boitier de rangement en bois gainé n’est pas aussi rassurant que sur la ELNA. Avantage à la ELNA d'autant plus que dans mon cas, j'ai constaté que le boitier avait été entreposé dans un endroit humide, était déformé et commençait à pourrir dans sa partie inférieure.

- Moyennant une plaque a aiguille et un porte canette adapté, la Singer 411G peut réaliser le point de chaînette. La ELNA ne propose pas ce point. Avantage à la Singer… si on veut faire du point de chaînette ce qui me semble assez exceptionnel.

On pourrait continuer à chercher d’autres différences. Mais ce que montre cette comparaison est que l’on a à faire à deux machines de haute volée, bien conçues et exceptionnellement bien fabriquées.

Une telle machine est-elle encore utilisable de nos jours ? Sans hésitation, oui. Elle fait tous les points courants et même, beaucoup de points pas courants. Elle est relativement simple à utiliser (bon, l'enfilage n'est pas des plus intuitif mais ça ne pose problème que la première fois qu'on le fait), précise, et sa solidité lui permet probablement d’aborder la plupart des difficultés, là où les machines plus récentes et plus légères forceront et casseront. De ce point de vue, elle peut s’apparenter aux increvables et indestructibles « noires » de chez Singer tout en proposant des fonctionnalités plus évoluées.

Par contre, elle a l’inconvénient de ses avantages : un poids considérable. On aura intérêt à l’installer à demeure ou sinon, faire un peu de musculation. Mais ce poids fait que posée sur une table, elle aura moins tendance à bouger ou à glisser comme les machines modernes.

Enfin, elle « chante » bien (normal pour une Singer !). Je craignais d’avoir à faire à une machine bruyante étant donné le nombre d’engrenages en métal. Et bien non, peut-être parce qu’elle est mécaniquement bien ajustée. Par rapport à des machines plus modernes, son « chant » est beaucoup plus rassurant.

Premier contact et photos

La machine était extérieurement plutôt en bon état à part le problème de peinture signalé par le vendeur. Intérieurement, il y avait de l’huile séchée un peu partout et curieusement, du verts de gris en grande quantité sur plusieurs pièces rapportées, sur les pièces en cuivre ou en laiton et parfois, dans des endroits plus inhabituels, comme si ce vert de gris avait coulé dans la machine.

Elle fonctionnait (à la main, je n’ai pas osé utiliser le moteur lors de ce premier contact) mais était plutôt dure : le pied presseur avait du mal à descendre, la barre d’aiguille avait des difficultés à revenir en position à droite lors des zig-zag. Bref, la machine était en partie bloquée par la graisse séchée.

J'ai regroupé ici toutes les photos qui montrent quelques vues de la machine avant la restauration et après la restauration pour que vous puissiez vous familiariser avec les différents éléments. Certaines photos sont reprises dans les différents chapitres qui suivent. Vous pouvez passer en plein écran (en bas à droite) ou zoomer les photos (en haut à gauche).

Généralités sur le démontage, le nettoyage et le remontage de la machine

Étant donné l'état interne de la machine, j'ai été obligé de quasiment tout démonter sauf ce qui pouvait se nettoyer sans démontage (tringlerie qui actionne la griffe, arbre supérieur). J'aurais bien voulu retirer le moteur mais je n'ai pas réussi : celui-ci est enfoncé à force dans son logement et je suppose que des années de graisse et d'huile séchées l'ont définitivement collé à la machine.

Point important, on trouve le manuel de service gratuitement (celui de la 401G, très proche) sur le site https://sewingdude.wordpress.com/. Il est en anglais et les photos sont parfois mauvaises mais les explications sont très détaillées et très bien faites et il est indispensable si vous faites un démontage complet de la machine. Me contacter si le document venait à disparaitre.

Autre site incontournable, Andy Tube qui en vidéo (en anglais) montre les différents réglages et donne plein d'explications sur cette machine. Inconvénient, c'est très long !

Arbre vertical

Avertissement : le manuel de service indique plusieurs fois en gras et en majuscule (traduction libre) : « ne pas retirer l’arbre vertical de cette machine. Si nécessaire, la machine doit être renvoyée à l’usine. Les deux d'engrenages coniques à l'extrémité de l'arbre du bras vertical ont été rodés en usine et doivent être maintenus en prise avec les autres engrenages ».

Évidemment, en ce qui me concerne, j’ai lu cet avertissement trop tard...

Si vous dissociez les engrenages (arbre vertical, mais aussi crochet), envisagez de marquer quelle dent d'un engrenage entre dans quel creux de l'autres afin de les remonter correctement et de respecter le rodage.

Au fait, pourquoi cette précaution ? Un engrenage, même en métal, peut casser.

En rotation, seule une dent de chaque engrenage doit encaisser toute la puissance fournie à la machine. Si en plus il y a des chocs (au démarrage par exemple), l'engrenage finira par être fragilisé avec le risque de casser une dent ou plus.

Pour éviter ce phénomène, les engrenages doivent engrainer avec un minimum de jeu. Mais ils ne doivent pas non plus se bloquer mutuellement. C'est probablement pourquoi Singer rodait les engrenages en usine.

Conseils pour le démontage

Une tentation serait de tout démonter d’un coup, tout nettoyer et tout remonter. Vous pouvez procéder ainsi mais il y a un risque : c’est que vous ne sachiez pas remonter la machine correctement (ceci-dit, avec le manuel de service, c'est jouable).

Pour ma part, je préfère procéder en plusieurs temps et dans le cas présent, j’ai d’abord révisé le système de barre d’aiguille et la partie supérieure de la machine, puis la partie inférieure.

Dans tous les cas, prenez beaucoup de photos et notez quelle vis (longueur, diamètre et pas du filetage s’il y a lieu) va à quel endroit.

Il n’y a pas de raison de marquer les positions des pièces en espérant ne pas avoir à refaire les synchronisation : vous devrez tout refaire ou presque une fois la machine remontée !

Pour le nettoyage, j’utilise du dégraissant Bardhal qui est le plus efficace que j’ai trouvé. Mais dans le cas présent, ce n'était pas suffisant d'où un démontage quasi complet : il fallait accompagner ce dégraissage par une action mécanique.

La cuve a ultrason (50° avec du dégraissant) m’a permis de nettoyer en profondeur certaines pièces métalliques aux formes complexes.

J’ai eu beaucoup de difficulté à dévisser certaines vis. Sur une vis (pignon de crochet), il m’a fallu une demi-journée avant d’en venir à bout sans l’abimer. Car le problème est qu’au moins certaines vis ne sont pas standards (filetage américain) donc difficile à remplacer sauf à avoir un stock conséquent de différentes vis.

Le dégrippant (style WD40) est peu efficace (ça ne fonctionne pas bien sur la graisse séchée). Dans ces situations et pour peu que les pièces soient en métal et qu’il n’y ait pas de peinture à proximité, je chauffe le corps sur lequel la vis est vissée et je refroidis la vis avec de l’azote (si vous faites de l’électronique, vous pouvez avoir ce type de bombe réfrigérante).

Information : Pour les pignons de crochet, c’est du 6mm avec un filetage fin de 0,7mm. J’avais du 0,75. Ca ne fonctionne pas (sauf peut-être en forçant un peu mais je n'ai pas osé).

Conseils pour le remontage

Pour les vis, j’enduis le filetage avec de la graisse silicone pour faciliter un démontage ultérieur.

Lors du premier remontage (pour vérifier que vous pouvez le faire et que la machine est à peu près fonctionnelle lorsque vous la faites tourner à la main), ne serrez pas les vis comme une brute : vous aurez à faire des réglages qui vous obligeront à dévisser certaines de ces vis. C'est uniquement après ces réglages que vous devrez serrer les vis fermement.

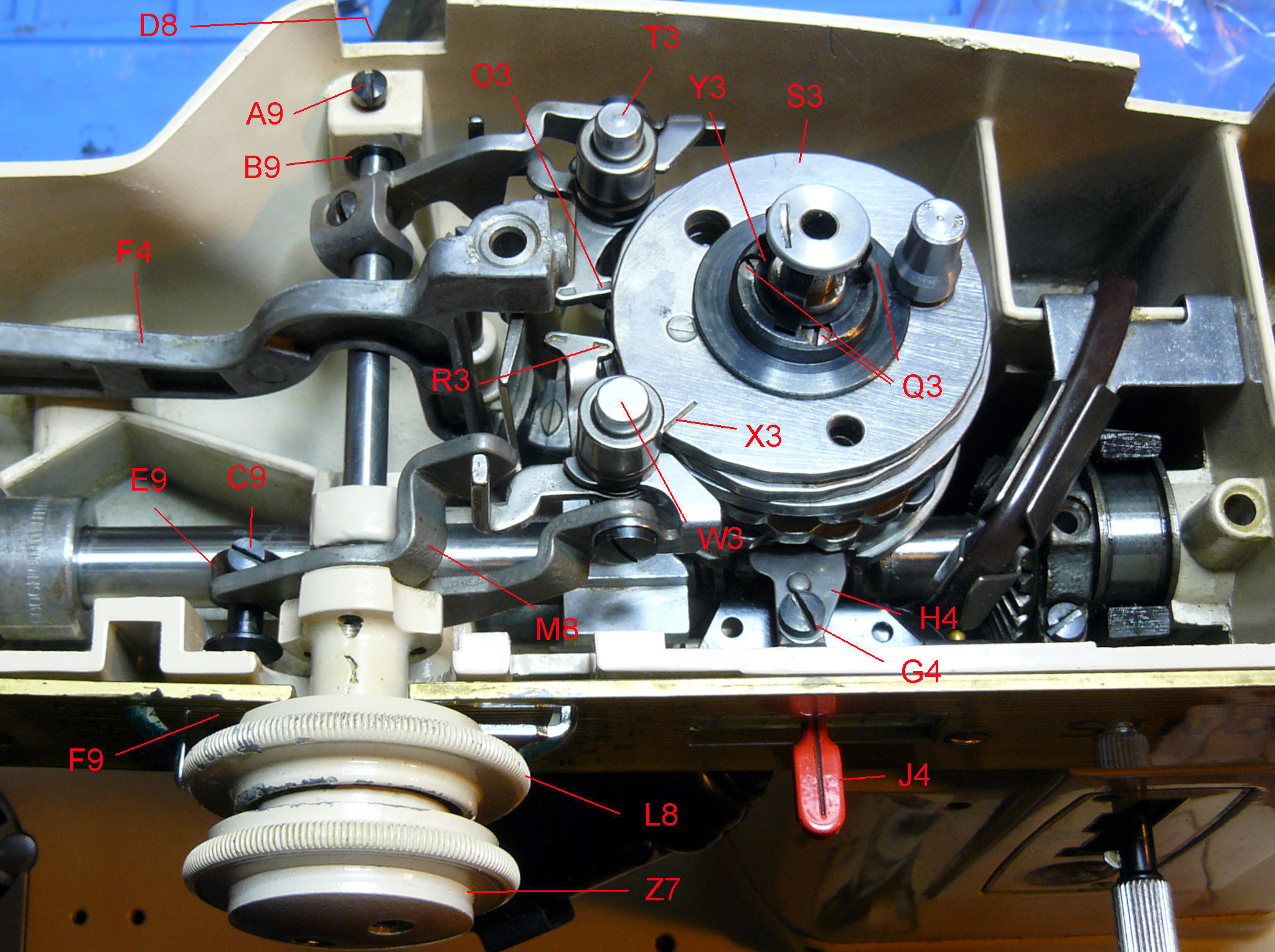

Désignation des différentes parties de la machine

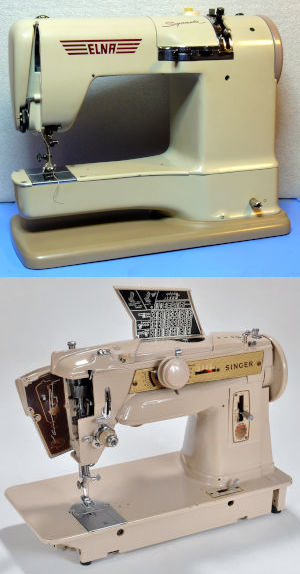

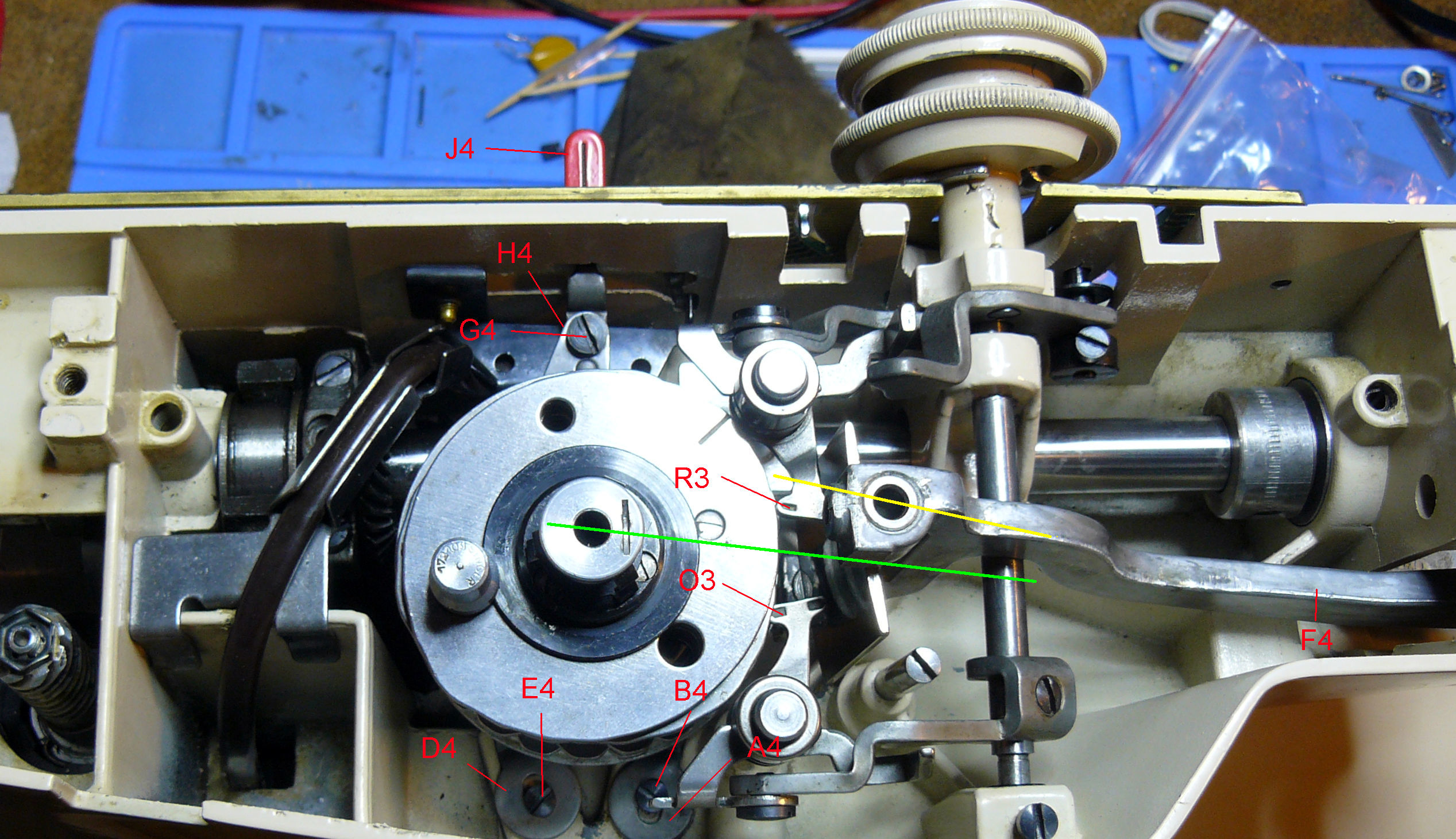

Si vous vous demandez ce que sont les N7, J3, F4, etc. sur certaines de mes photos, ce sont les références données aux pièces dans le manuel de service.

Réglage du zéro de la machine

La vidéo suivante (Andy Tube) donne une explication détaillée du mécanisme (en anglais) : How to zero-out models 401A and 500 sewing machines.

Le réglage du zéro est un nom pompeux pour désigner le réglage de l'amplitude du Zig-Zag. Il faut qu'elle soit maximale tout en ne dépassant pas les limites de la plaque à aiguille (et des possibilités du crochet).

L'objectif est de positionner des butées pour bloquer l'amplitude du déplacement latéral.

On suppose que les sélecteurs de points sont biens réglés (sinon, voir le manuel de service) et que la synchronisation des roues codeuses a été faite.

Le couvercle de la machine doit être retiré.

Position initiale de la came F4

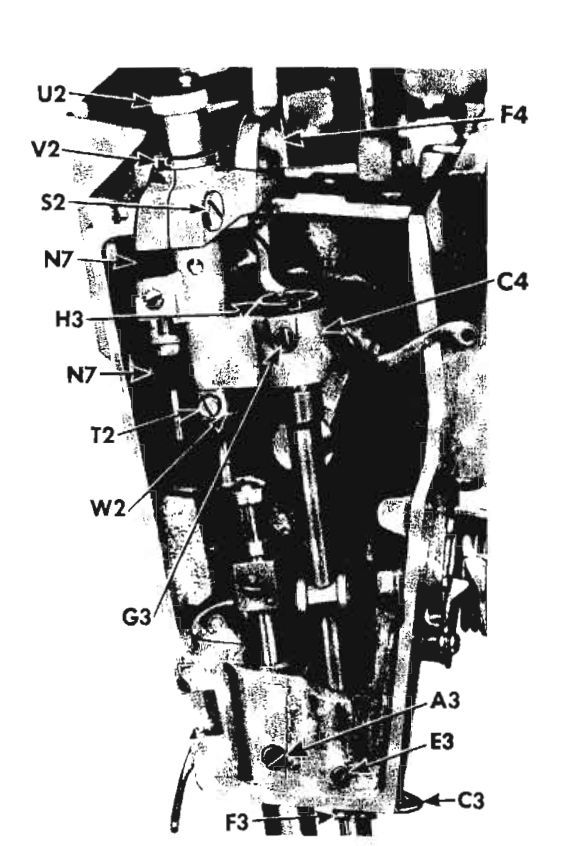

Tous les réglages qui suivent supposent que la came F4 soit correctement fixée. Elle est tenue par deux vis du côté de la barre d'aiguille et par une boule qui entre dans le système de roue codeuse à l'opposé. Du côté de la barre d'aiguille, poussez la came F4 jusqu'à ce qu'elle soit bloquée par les vis N7, puis serrez les vis.

Par la suite, vous aurez à modifier légèrement sa position (en fait, la position de la barre d'aiguille) pour faire le centrage de l'aiguille entre la droite et la gauche de la plaque à aiguille.

Ne vous trompez pas de sens en mettant la plaque mobile sur laquelle se vissent les vis N7. Elle est plate d'un côté. De l'autre, la partie dans laquelle entre la tige P7 est en surépaisseur par rapport à la partie qui reçoit les vis N7. La partie complètement plate doit être dirigée vers l'intérieur de la machine. Si vous inversez (je l'ai fait), la machine fonctionnera mais vous ne pourrez pas faire le réglage du zéro correctement.

Réglage de la position 1

Pour vérifiez si le réglage est correct, faite fonctionner la machine à la main (avec le volant), le sélecteur de point étant en position A-L et le levier rouge en position 3. Puis amenez lentement le levier rouge en position 1. Le mouvement de F4 et de C4 (C4 est la partie supérieure qui guide et fait bouger la barre d'aiguille) doivent alors s'arrêter en même temps. Si ce n'est pas le cas, le réglage est à faire.

- Dévissez B4.

- Amenez le levier rouge en position 3.

- Faites fonctionner la machine et amenez doucement le levier rouge vers la gauche jusqu'à ce que F4 (ou C4) ne bougent plus. N'ALLEZ PAS AU DELA DE CE POINT. On peut voir si F4 ne bouge plus ou le ressentir avec les doigts en tenant F4

- Maintenez la position du levier rouge et déplacez la plaque de butée gauche A4 vers l'avant contre le support sous la pile de cames.

- Revissez B4 en prenant soint de maintenir la butée A4 dans sa position.

Réglage de la position 5

Pour vérifiez si le réglage est correct, faite fonctionner la machine à la main (avec le volant), le sélecteur de point étant en position D-K et le levier rouge en position 3. Puis amenez lentement le levier rouge en position 5. Le mouvement de F4 et de C4 (C4 est la partie supérieure qui guide et fait bouger la barre d'aiguille) doivent alors s'arrêter en même temps. Si ce n'est pas le cas, le réglage est à faire.

- Dévissez E4.

- Amenez le levier rouge en position 3.

- Faites fonctionner la machine et amenez doucement le levier rouge vers la gauche jusqu'à ce que F4 et C4 ne bougent plus. N'ALLEZ PAS AU DELA DE CE POINT.

- Maintenez la position du levier rouge et déplacez la plaque de butée gauche D4 vers l'avant contre le support sous la pile de cames.

- Revissez E4 en prenant soint de maintenir la butée D4 dans sa position.

Réglage de la came F4 qui actionne la barre d'aiguille latéralement

Pour faire ce réglage, le zéro de la machine doit être correct (cf. points précédent).

Vérifiez si, lorsque le levier est en position 3, la ligne verte (voir vue précédente) coïncide avec la ligne jaune : le but est de faire en sorte que l'axe de la plaque pivotante soit a égale distante R3 et O3 (ce n'est pas le cas sur la photo car la came n'était pas fixée).

Si ce n'est pas le cas, il faut faire le réglage :

- Dévissez légèrement la vis G4.

- Poussez à la main le levier H4 vers la gauche aussi loin que possible jusqu'à la butée A4 (?)

- Mettez le levier rouge J4 (qui est libre) sur la position 1.

- Vissez la vis G4.

- Poussez le levier rouge J4 le plus loin possible vers la droite. La ligne du levier devrait coïncider avec la position 5.

Si la ligne ne coïncide pas, c'est le bazar ! Soit d, la moitié de la distance de la ligne du levier rouge avec la position 5. Dévissez G4, décalez H4 (de plus ou moins d) afin que la distance maximum que peut parcourir le levier vers la gauche ou vers la droite soit identique par rapport à la position 3 (c'est du moins ce que j'ai compris ! Je suppose que si le levier est décalé à gauche du point 5, il faut ajouter d, et s'il est décalé à droite du point 5, il faut retirer d).

Barre d'aiguille

Démontage

quelques précisions :

- (A4 et E3) permettent de démonter les guides de la barre d’aiguille et du pied presseur. Toutefois, il est probable que ces guides seront bloqués par l’huile séchée. Pour ma part, j’ai dû démonter le guide du pied presseur pour repositionner le guide fil mais j'ai eu beaucoup de difficulté. J'ai fabriqué une sorte de vérin dédié pour repousser le guide de son logement, ce qui m'a pris pas mal de temps.

- Faire une marque sur la barre d’aiguille pour faciliter le réglage de sa hauteur au remontage.

- Un regard permet de dévisser la vis qui maintient la pièce noire sur l’arbre supérieur et une autre vis qui maintient un axe qui sert au mouvement du pied releveur et de la barre d’aiguille.

- Il y a deux regards pour dévisser les vis N7. Elles maintiennent la came F4 qui actionne le mouvement latéral de la barre d’aiguille (il y a aussi un ressort de rappel).

Remontage

Attention en remettant la pièce W2 : ne la serrez pas trop sur le support de barre d'aiguille juste au dessus sinon, elle risque de bloquer en tout ou partie le mouvement de va et vient. Assurez vous qu'il n'y a pas de friction en manoeuvrant ce support. n'oubliez pas de graisser le haut de W2.

Rien d'autre à signaler si ce n'est qu'il y a pas mal de réglages à faire, voir la suite.

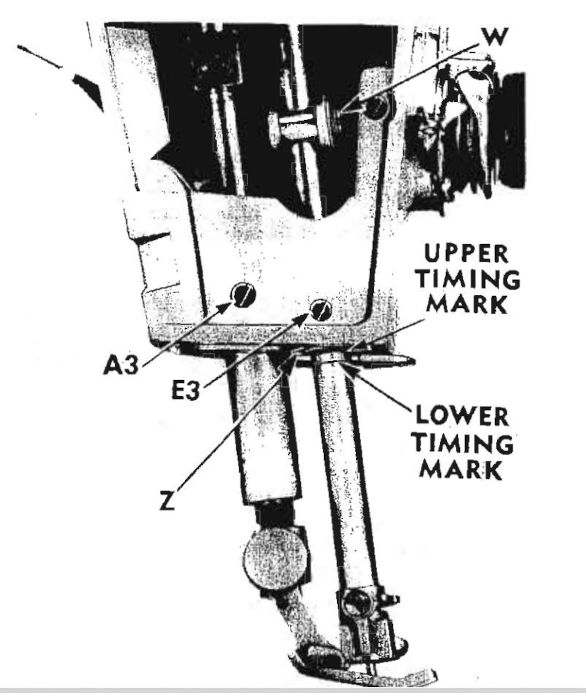

Réglages de la hauteur de la barre d'aiguille

Le réglage de la hauteur de la barre d’aiguille se fait ainsi :

- Mettez le levier rouge en position 3 et sélectionnez les points A et K.

- Desserrez la vis W.

- Manœuvrez le volant de façon à ce que la barre d’aiguille atteigne son point le plus bas.

- Dans cette position, la marque la plus haute (upper timing mark) doit affleurer le point Z (montez ou descendez la barre d’aiguille et bloquez-la avec la vis W)

Centrage de l'aiguille (avant-arrière)

Assurez vous d'avoir fait le zéro de la machine.

Le centrage avant-arrière de l’aiguille se fait en utilisant la plaque à aiguille pour le point droit.

- Mettez le levier rouge en position 3 et sélectionnez les points A et K.

- Démontez le capot supérieur de la machine ainsi que le capot de gauche qui cache le système de barre d’aiguille.

- Retirez en la dévissant la molette de réglage de la pression du pied de biche.

- Mettez une aiguille numéro 80 (#11) neuve (droite) dans la barre d’aiguille.

- Desserrez la vis S2 et la vis de réglage T2 du collier W2.

- Tournez le volant de la machine jusqu’à ce que l’aiguille soit dans le de la plaque à aiguille (si elle ne touche pas la plaque. Sinon, juste au-dessus de la plaque).

- Tout en maintenant l’excentrique V2 enfoncé (pour mémoire, la vis S2 du collier est desserrée donc V2 peut monter) et en maintenant le support C4 contre l'épaulement de l'excentrique V2 (pareil, cette pièce n'est plus tenue par le collier), tournez V2 (avec un tournevis large) jusqu’à ce que l’aiguille soit à égale distance de l'avant et de l'arrière du trou de la plaque à aiguille.

- Assurez vous une dernière fois que V2 est bien enfoncé et bloquez-le en serrant la vis S2.

- Pressez le collier W2 sur la pièce du haut et bloquez la vis de réglage T2.

Centrage de l'aiguille (droite-gauche)

Assurez vous d'avoir fait le zéro de la machine.

Le centrage de l’aiguille de droite à gauche se fait en utilisant la plaque à aiguille pour le Zig-Zag à la suite du centrage précédent.

- Dévissez légèrement les deux vis N7 qui maintiennent la came F4 qui transmet le mouvement de va et vient de la barre d’aiguille pour les points autres que droits.

- Tournez le volant de la machine jusqu’à ce que l’aiguille soit dans le trou de la plaque à aiguille.

- En tenant la came F4 pour l’empêcher de bouger, déplacez C4 jusqu’à ce que l’aiguille soit à égale distance des deux bords du trou de la plaque à aiguille.

- Toujours en maintenant F4, Bloquez les vis N7.

Suite à cela, (re)vérifiez et au besoin, reréglez la position avant-arrière de l'aiguille (point précédent).

Note : pour ma part, j'utilise une aiguille double de 4mm de bonne qualité pour faire le réglage droite-gauche. Accessoirement, ça permet aussi de faire le réglage de la barre d'aiguille en rotation : Chaque aiguille doit être parfaitement centrée dans la plaque à aiguille. Cela garantie que le chas de l'aiguille est lui-même bien centré.

A propos de la qualité des aiguilles doubles, il faut en particulier vérifier que les aiguilles sont droites bien sûr, mais aussi, qu'elles forment un plan parallèles par rapport au méplat du talon (sur certaines aiguilles mal fabriquées, ce n'est pas le cas).

Pied de biche

Démontage

Comme pour la barre d’aiguille, vous pouvez mettre une marque sur la barre du pied de biche pour que lors du remontage, celui-ci soit correctement positionné lorsqu’il est au repos (remonté).

Remontage

Rien à signaler.

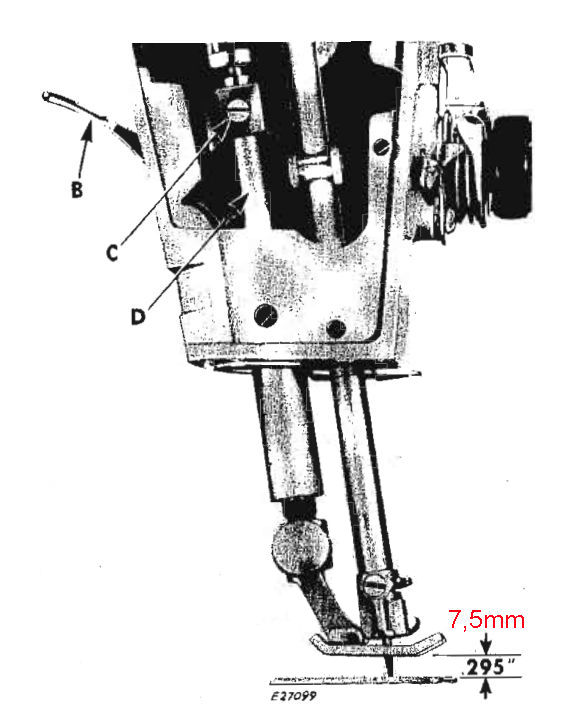

Réglage hauteur

La procédure est la suivante :

- Relevez le pied de biche (levier B en position haute).

- Mesurez une hauteur de 7,5mm environ entre le bas du pied de biche et la plaque à aiguille et bloquez la barre du pied de biche (vis C).

- Assurez-vous aussi que le pied de biche est bien parallèle aux griffes d’avance du tissu.

- Pour la pression du pied de biche, il vous faudra probablement faire des essais mais vous pouvez commencer par mettre une pression équivalente à celle d’origine en mettant la molette de réglage à peu près à la même hauteur qu’avant le démontage. Ceci-dit, comme vous aurez nettoyé et lubrifié le mécanisme, il est probable que la pression avec ce réglage sera plus élevée qu’avant le nettoyage.

Autre méthode plus sûre et plus simple :

- Descendez la barre d'aiguille avec le pince-aiguille installée (la partie où l'on met l'aiguille) le plus bas possible.

- Relevez le pied de biche (levier B) et débloquez la vis C.

- Remontez le pied de biche jusqu'à ce que sa partie la plus haute soit à environ 1mm en dessous de la partie la plus basse de la barre d'aiguille et bloquez la vis C.

- Assurez-vous aussi que le pied de biche est bien parallèle aux griffes d’avance du tissu.

L'avantage de cette méthode est que vous avez l'assurance que levier du pied de biche remonté, la barre d'aiguille peut faire son aller et retour complet. Si le pied de biche est trop haut (en position haute), la barre d'aiguille tapera contre le pied de biche.

Crochet

Positionnement du crochet dans la machine

La documentation indique que la position de tout le système de crochet doit être réglée ce qui est assez inhabituel : le plus souvent, cette partie est fixe dans les machines.

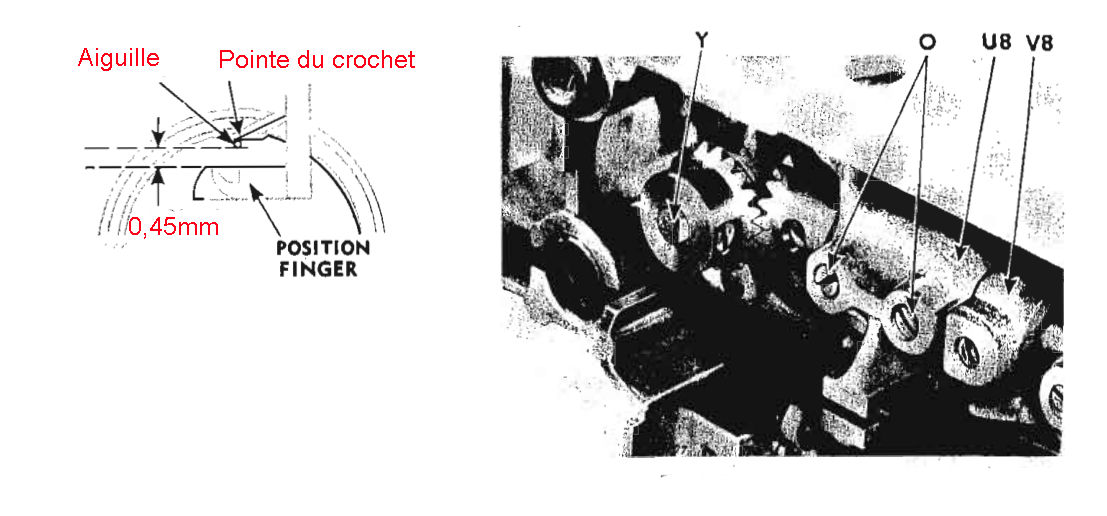

La position sur la droite ou la gauche du mécanisme est déterminée par le guide V8 sur lequel le bloc U8 (qui supporte le mécanisme de crochet) doit s'appuyer.

Le reste du réglage consiste à positionner le bloc en rotation de façon à ce que la distance entre l'aiguille et le position finger soit d'environ 0,45mm. Cette mesure est à faire alors que la pointe du crochet se trouve derrière l'aiguille. Si elle n'est pas de 0,45mm, le réglage est à faire.

Pour faire ce réglage, il faut utiliser une aiguille taille 110 ou 18 (une grosse aiguille) et il est nécessaire que la hauteur et la position de la barre d'aiguille soient correctement réglés. Il est souhaitable que la griffe d'avance du tissu soit retirée.

Voici ce que dit le manuel de service mais je vous conseil de lire la Note 2 juste après :

- Mettez le levier rouge en position 1 et sélectionnez les points A et K.

- Mettez une aiguille 110 (18).

- Tournez le volant de la machine jusqu’à ce que la pointe du crochet soit juste derrière l’aiguille.

- Dévissez les vis O.

- Déplacez l’ensemble du support de crochet U8 vers l’arrière (en rotation), en éloignant la pointe du crochet de l’aiguille.

- Mettez la jauge (ou cale) de 0,45mm en place entre l’aiguille et le position finger.

- Déplacez l'ensemble de support de crochet U8 vers l'avant jusqu'à ce que le réglage correct soit obtenu.

- Assurez-vous que le support du crochet U8 est bien ajusté contre le guide V8 de la machine. Serrez ensuite les deux vis O.

Note 1 : malgré la barre plate qui commande le déblocage ou le blocage de la plaque à aiguille et qui passe par un guide sur U8 (ce qui semble rendre impossible toute rotation du mécanisme), un léger jeu en rotation de l'ensemble du bloc est possible. Ce jeu suffit pour effectuer le réglage (ça se joue en rotation à pas grand chose).

Note 2 : la distance de 0,45mm ne semble pas critique. Mais surtout, le porte-canette comporte une excroissance qui déborde du position finger et sur laquelle l'aiguille risque de taper. Je ne suis pas certain que cette excroissance soit présente sur les machines américaines (401G) et par ailleurs, le position finger semble différent. C'est pourquoi, constatant dans des essais précédents que la machine était plutôt conciliante, je me suis contenté d'un positionnement de l'aiguille « au jugé » (assez proche du crochet mais pas trop ! Disons, moins de 0,5mm là où sur d'autres machines, on est plutôt à 0,01mm). Et les résultats ont (enfin) été bons (dans des essais antérieurs, j'avais tenté de m'inspirer le plus possible du manuel de service et j'avais eu quelques déboires).

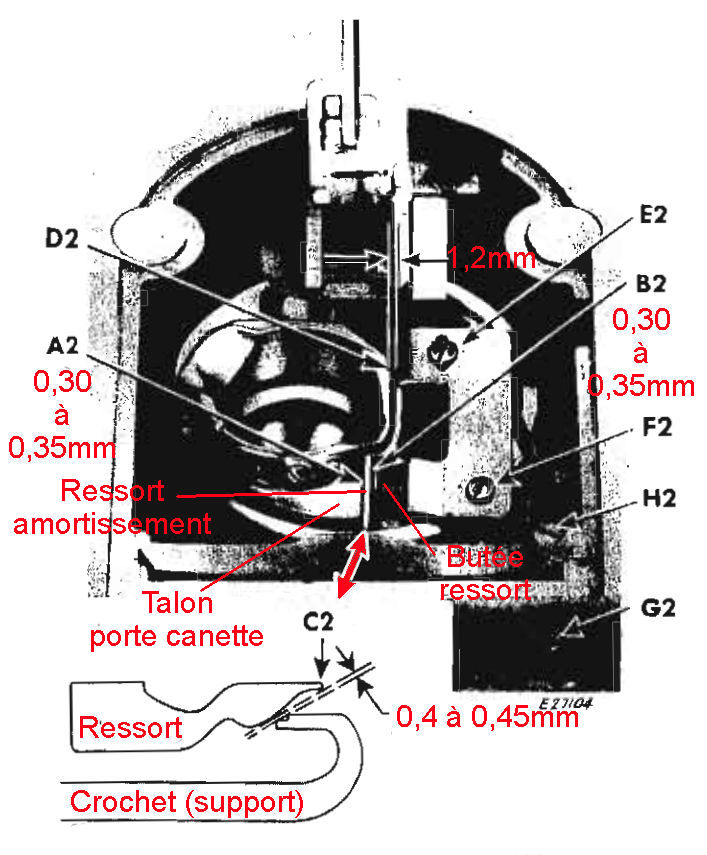

Jeux au niveau du crochet

Le but est de faire en sorte que le fil supérieur puisse passer correctement au-dessus du crochet et du porte-bobine.

Il est préférable de disposer de jauges/cales (il y en avait des spécifiques pour faire ces réglages). Je précise cependant que lors de mes premiers essais, je n’avais fait aucun réglage précis dans cette zone et la machine a parfaitement fonctionné. Je suppose qu’on a donc le droit à l’erreur…

Pour déterminer si les jeux sont corrects, il faut faire les mesures suivantes :

Pour commencer, il faut retirer l’aiguille et l’ensemble des plaques au-dessus du crochet.

En A2, entre le ressort d’amortissement du boîtier de canette et le talon du boîtier porte-canette, il devrait y avoir un jeu de 0,30 à 0,35mm (0,012 à 0,014 pouces).

De l’autre côté du ressort d’amortissement en B2, entre le ressort et la butée de la pièce métal qui supporte le ressort, il devrait y avoir un jeu de 0,30 à 0,35mm (0,012 à 0,014 pouces).

En C2, entre le crochet (la partie circulaire) et le dessous du ressort, le jeu devrait d’être de 0,40mm à 0,45mm (0.016 à 0.018 pouces).

Le jeu entre le coin arrière du boîtier de canette et l'extrémité du ressort, indiqué en D2, doit être d'environ 1,2mm (3/64 de pouce). Cette distance peut être mesurée avec une simple règle.

Vérifier l'usure du ressort d'amortissement et des vis E2 et F2 afin d’envisager un éventuel remplacement.

Si les mesures sont incorrectes, le réglage se fait ainsi :

- Pour régler les jeux en B2, C2 et D2, desserrez les vis E2 et F2 qui retiennent et déplacez le ressorts d’amortissement afin d’obtenir les bonnes valeurs.

Note : le trou pour la vis E2 est allongé et le trou pour la vis F2 est surdimensionné afin de permettre le réglage. - Déplacez le ressort d’amortissement vers l’arrière pour augmenter le jeu en C2 et vers l’avant pour le diminuer.

- Pour régler le jeu en A2, dévissez la vis G2 (sur le côté vertical de la machine) et tournez l’excentrique H2 jusqu’à obtenir la bonne valeur. Resserrez fermement la vis G2 une fois la bonne valeur obtenue.

- Lorsque tous les jeux ont été réglés, resserrez les vis E2 et F2.

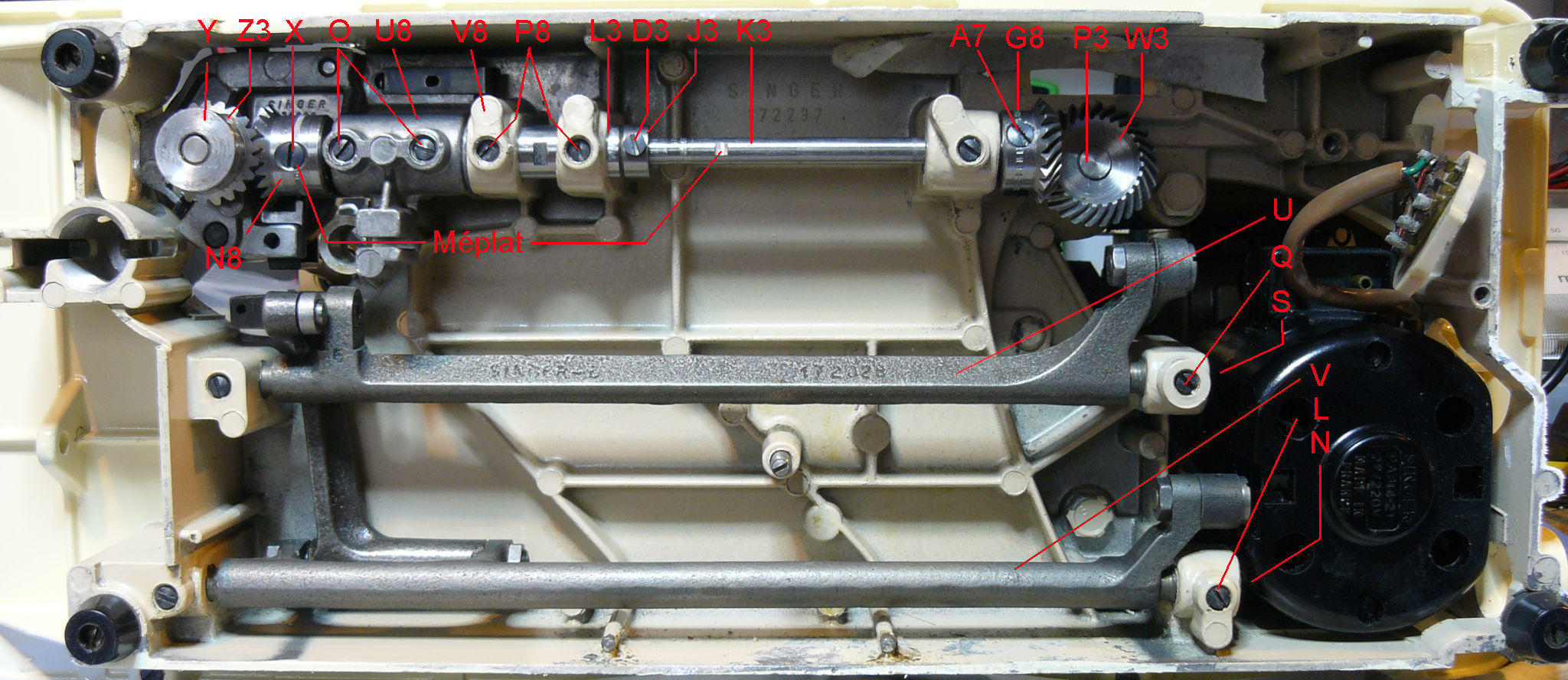

Synchronisation du crochet avec l'aiguille

La procédure de synchronisation est simple :

Il faut (en théorie) vous munir d'une aiguille de 110 (18). J'ai pris 100 car c'est le plus gros que j'avais.

Pour savoir si la machine est synchronisée, procédez au test suivant :

- Sélectionnez le point A-K et mettez le levier rouge en position 3.

- Mettez l'aiguille. Pour ma part, j'utilise un aiguille coupée de façon à ce qu'elle ne tape pas sur le fond du crochet si la machine est désynchronisée.

- Faite tourner la machine à la main. La machine est synchronisée sur la marque inférieure sur la barre d'aiguille (Lower Timing Mark) se trouve au point Z lorsque l'aiguille est en train de remonter et que la pointe du crochet se trouve au milieu de l'aiguille.

Si ce n'est pas le cas, vous devez faire le réglage de la synchronisation :

- Faite tourner le volant de la machine jusqu'a ce que la marque inférieure (Lower Timing Mark) se trouve en Z en remontant.

- Dévissez les deux vis A7 du pignon N8 sous la machine. Et là, c'est le drame, les vis se trouvent derrière le pignon ! Dans ce cas, retirez l'arbre (3 vis) en faisant en sorte de ne pas faire tourner l'arbre supérieur, puis remontez le en faisant en sorte qu'au moins une vis soit en face de vous lorsque la marque inférieure se trouve en Z.

- Le pignon N8 étant désolidarisé de l'arbre, faites tourner le crochet à la main de façon à ce que la pointe du crochet se trouve à la moitié de l'épaisseur de l'aiguille, et ceci, sans modifier la hauteur de la barre d'aiguille.

- Reserrez les vis A7 du pignon N8. Assurez-vous qu'il n'y a pas de jeu entre les différents pignons tout en évitant qu'il soient trop serrés entre-eux. Attention, la face du pignon N8 ne doit pas s'appuyer contre la face correspondante sur le corps de la machine (il doit y avoir un petit espace).

Note : Une fois la synchronisation faite, vérifiez qu'elle fonctionne pour une aiguille double (vérifiez en particulier qu l'aiguille de gauche ne tape pas contre le crochet car elle arrive plus tôt qu'une aiguille simple. Si elle tape, je vous suggère de reprendre le réglage en utilisant une aiguille double et de synchroniser la machine sur l'aiguille de gauche.

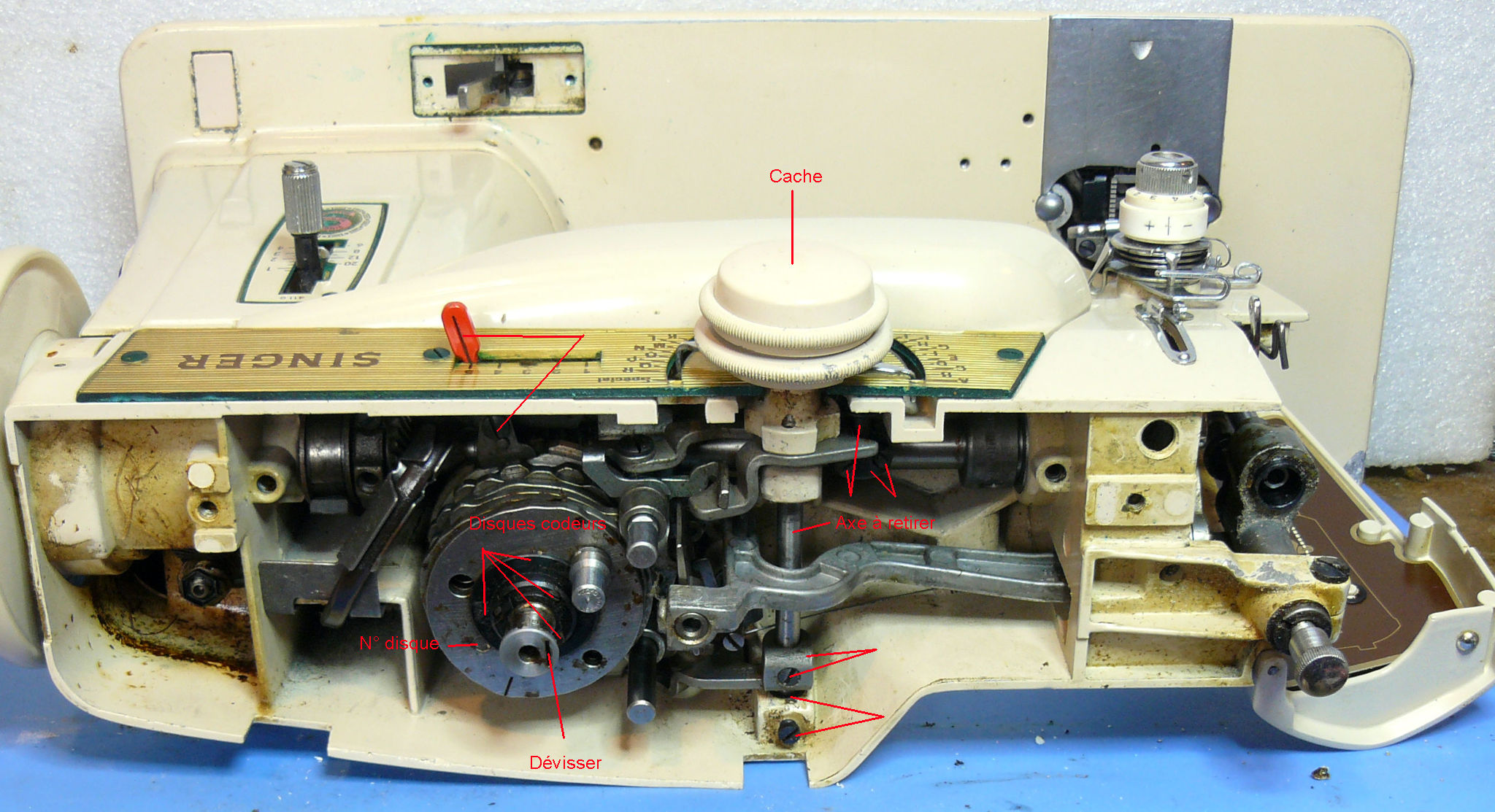

Mécanisme supérieur

Démontage

- Retirez le cache du sélecteur de point (souvent, il est absent). Deux vis se trouvent derrière qu’il faut dévisser afin de pouvoir retirer les boutons.

- Démontez le panneau plastique (3 vis en cuivre ou laiton).

- Retirez l'ensemble constitité par F9, E9, C9 (plusieurs vis) et qui sert à ajuster le déplacement du bouton L8.

- Dévissez le sélecteur arrière.

- Retirez l’axe des boutons.

- Dévissez le goujon (c'est plutôt une sorte de vis) qui maintient les ressorts Y3 puis retirez ces ressorts.

- Dévissez les vis Q3 et retirez la plaque noire. Vous pouvez ensuite retirer les roues codeuses.

- Pour éviter un réglage fastidieux, ne démontez pas les butées D4 et A4 qui règlent la position du bloc de roues codeuse.

Je ne détaille pas plus car je n'ai pas tout noté mais le démontage est assez intuitif. Pour plus de précisions, voir le manuel de service.

Remontage

Rien à signaler si ce n'est beaucoup de réglages à faire (voir ci-dessous pour les principaux).

Réglages des sélecteurs de roues codeuses

- Retirez le capot supérieur.

- Sélectionnez le point J et R de façon à amener les palpeurs 03 et R3 (qui suivent la tranche de la roue codeuse) sur la dernière roue.

- Les palpeurs doivent être à environ 0,4mm sous la surface de la dernière roue codeuse. Pour information, la hauteur des palpeurs O3 et R3 est déterminée par les barres de sélection T3 et W3 respectives.

Si ce n’est pas le cas, il faut faire le réglage :

- Dévissez la vis V3 à l’arrière de la machine.

- Montez ou descendez la barre T3 jusqu’à ce que O3 soit bien positionné.

- Revissez T3.

- Retirez le capot de protection de la lampe d'éclairage (une vis) et dévissez la vis U3 qui se trouve à l’avant de la machine derrière ce capot.

- Montez ou descendez la barre W3 jusqu’à ce que R3 soit bien positionné.

- Revissez U3.

- Remettez le capot de la lampe.

Réglage des butées des bras de sélection de roues codeuses

Pour vérifier le bon réglage des butées des bras de sélection des roues codeuses :

- Retirez le capot supérieur.

- Assurez vous que les vis F9 et D8 sont correctement serrées. Note : la vis D8 se trouve à l'extrémité de la barre qui supporte les bras de sélection de roues codeuses à l'arrière de la machine. Elle n'était pas présente sur ma machine et à vrai dire, j'ai un peu de mal à comprendre son intérêt.

- Sélectionnez le point D L.

- Tournez le volant (vers vous) jusqu'à ce que les palpeurs O3 et R3 reposent sur les points hauts de la came inférieure dans la pile de cames S3.

- Vérifiez si lorsque le bouton L8 est tiré vers l'avant aussi loin que possible, le jeu entre le palpeur R3 et le point haut de la came inférieure est de l’ordre de l’ordre de 0,25 à 0,30mm.

- Vérifiez si lorsque le bouton Z7 est poussé aussi loin que possible, le jeu entre le palpeur 03 et le point haut de la came inférieure est de l’ordre de l’ordre de 0,25 à 0,30mm.

Si ce n’est pas le cas, il faut faire les réglages :

- Mettez le bouton L8 en position L.

- Déplacez la butée E9 vers l'avant jusqu'à ce que sa surface avant touche la face arrière du bras sélecteur M8.

- Bloquez E9 (vis C9).

- Revérifiez le jeu du palpeur R3 comme expliqué précédemment.

- Mettez le bouton Z7 en position D.

- Déplacer la rondelle d'arrêt B9 vers l'arrière jusqu'à ce qu'elle entre en contact avec la tête de la vis D8.

- Bloquez D8 (vis A9).

- Revérifiez le jeu du palpeur O3 comme expliqué précédemment.

Note : je n'ai pas fait ce réglage.

Synchronisation des roues codeuses

On fait l'hypothèse que les sélecteurs de roues codeuses sont bien réglés (03 et T3 dans le manuel de service), c'est à dire que lorsque vous sélectionnez L (par exemple), vous êtes bien sur L.

Le capot supérieur doit être retiré.

Pour vérifier si la synchronisation est correcte, procédez ainsi :

- En utilisant la bouton O7 (le premier bouton sélecteur de point), positionnez le palpeur arrière (O3) sur le premier disque codeur.

- Actionnez le volant jusqu'à ce que la marque X3 soit tangente au palpeur arrière.

- La barre d'aiguille devrait être dans sa position la plus basse. Si ce n'est pas le cas, le réglage est à faire.

Pour faire le réglage, il faut :

- Retirer la vis maintien les ressorts Y3 et les ressorts eux-mêmes (au dessus du bloc de roues codeuse).

- Tourner le volant (vers vous) jusqu'à amener la barre d'aiguille à sa position la plus basse.

- Dévissez légèrement les vis de blocages Q3 (juste un tour de vis).

- En maintenant la barre d'aiguille dans sa position la plus basse, tournez l'ensemble des roue codeuse dans le sens des aiguilles d'une montre à la main jusqu'à ce que la marque X3 soit tangente avec le palpeur O3.

- Resserez les vis Q3

- Remettez en place les ressorts Y3 et revissez le goujon.

Griffe avance tissu

Il y a toutes sortes de réglages pour régler la hauteur de la griffe et sa position par rapport à la plaque à aiguille. Je ne les ai pas fait car je n'ai pas démonté cette partie (juste un nettoyage).

Si vous voulez faire certains réglages, il vous faudra démonter le moteur (une vis de réglage se trouve derrière le moteur).

Si vous entendez un faible bruit périodique (tac tac tac) lorsque la machine coud, il peut s'agir de la griffe qui tape légèrement sur la plaque à aiguille. Avant d'envisager un réglage compliqué, vérifiez si vous pouvez rattraper le décallage de la griffe en jouant sur ses vis de fixation (c'est faisable pour les faibles décalages).

Bloc de tension

Généralités

Lors de la restauration, il peut être utile de vérifier si le bloc de tension est en bon état, et en particulier, qu’il ne présente aucun point susceptible d’accrocher le fil (de la rouille par exemple) et qu’il n’est pas graisseux.

Cela implique de le démonter… Et de le remonter… Et de le régler.

En préambule, voici comment fonctionne le bloc de tension que l’on trouve sur cette machine :

Le bloc de tension sert à créer une tension du fil supérieur afin de former le point. S’il n’y a pas assez de tension, le fil supérieur formera une boucle sous le tissu. S’il y a trop de tension, le fil supérieur ramènera le fil inférieur sur le dessus du tissu et fera froncer le tissu.

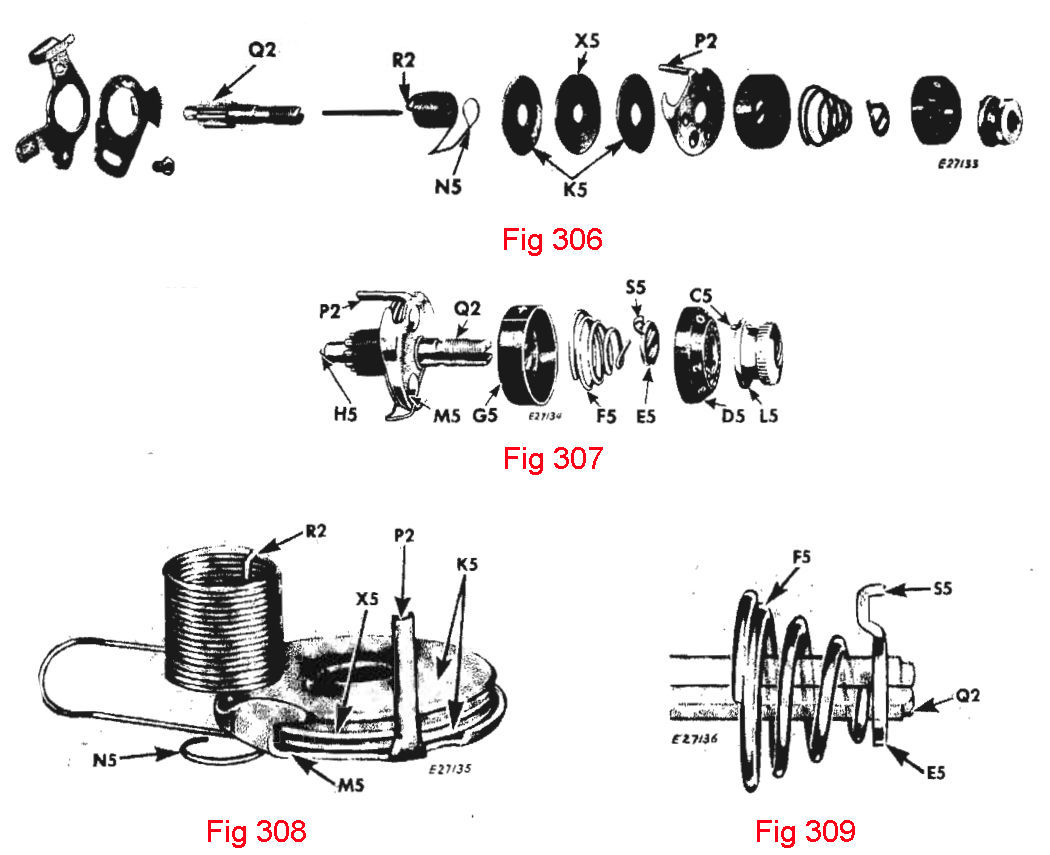

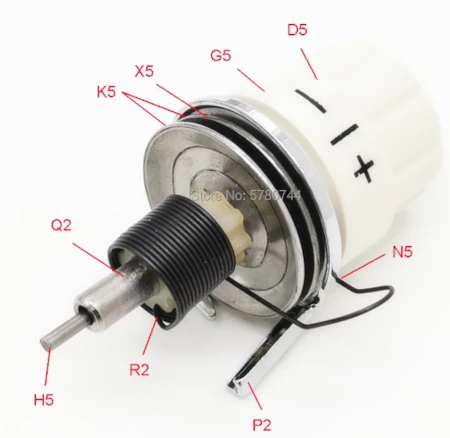

Cette tension est déterminée par la pression exercée par des disques en métal (K5 et X5 sur le schéma) entre lesquels passe le fil. Sur cette machine, il y a trois disques formant deux chemins puisque la machine accepte les aiguilles doubles (donc, avec double bobine et donc deux fils).

Ces disques sont plus ou moins serrés par une pression qu’exerce un ressort (F5 sur le schéma). Le ressort peut être plus ou moins comprimé (donc créer plus ou moins de pression) via un bouton moleté que l’on visse ou l’on dévisse. Une couronne graduée permet de connaitre le niveau de tension (0 pas de tension, jusqu'à une valeur maximale).

Un débrayage (une tige en métal qui sort du bloc de tension, H5 sur le schéma) permet d’annuler l’action du bloc de tension lorsque le pied de biche est relevé.

Il y a plusieurs modèles de bloc de tension qui diffèrent par quelques détails. Par exemple, sur le mien, le bouton moleté est en deux parties (avec une petite vis qui bloque un enjoliveur). Sur d’autres, il est en une partie (sans enjoliveur, L5 sur le schéma), sur de plus récents, il n’y a plus de bouton moleté en métal mais un gros bouton en plastique sur lequel il y a les graduations de niveau de tension.

Mon modèle a une pièce supplémentaire (notée CE, voir plus loin) qui se place entre la rondelle E5 et la couronne graduée D5 et le bouton moleté ne possède pas de téton C5. Par ailleurs, les disques de tension (K5 et X5) sont identiques (il n’y a pas de disque convexe K5).

Démontage du bloc de tension

Note : le démontage du bloc de tension n’est utile que si vous devez remplacer des parties du bloc ou si vous voulez le nettoyer en profondeur. Si vous devez remplacer complètement, il y a une vis sur le châssis qui permet de débloquer ou rebloquer ce bloc (voir démontage du mécanisme de la barre d’aiguille).

Je décris le démontage tel qu’il est donné sur le manuel de service (qui est un modèle différent du mien) :

- Dévissez le bouton moleté L5 jusqu’à ce que le numéro 0 du cadran soit sur la ligne centrale de l’indicateur G5.

- Appuyez sur le cadran pour le désolidariser de la pin C5 du bouton moleté, puis dévissez complètement le bouton moleté L5 et retirez-le de l’axe Q2.

Note : il n’est pas nécessaire de retirer Q2 de la machine pour démonter le bloc de tension (sauf si vous devez le remplacer complètement).

Remontage du bloc de tension

Le remontage se fait de la façon suivante :

- L’axe Q2 est supposé se trouver bloqué sur la machine (voir le chapitre sur la barre d’aiguille) de façon à ce que la partie fendue à l’extrémité soit horizontale.

- Assurez vous que la tige H5 est bien présente. Elle sert au débrayage du bloc de tension lorsque le pied de biche est relevé.

- Mettez l’ensemble du ressort, les deux disques de tension K5 de part et d’autre du disque X5, et la pièce M5 sur l’axe Q2.

P2 de la pièce M5 doit être entré dans le trou prévu à cet effet dans le corps de la machine.

La queue R2 du ressort doit se trouver dans une rainure de l’axe Q2.

N5 se trouve derrière la pièce M5.

Pour régler la tension du ressort positionnez la boucle du ressort verticalement vers le bas et introduisez R2 dans une rainure de Q2. Puis remontez la boucle jusqu’à l’ergot. Vous devez constater une certaine résistance, ni trop forte, ni trop faible.

Pour les disques, il y a deux K5 qui se place de part et d’autre de X5, partie convexe dirigées vers X5. - Mettez l’indicateur G5 en place avec les signes -|+ en haut.

- Mettez le ressort F5 en place, partie large vers l’indicateur G5. La partie la moins large comporte une spire repliée qui doit être introduite dans la fente de Q2.

- Mettez la rondelle de blocage sur l’axe en faisant en sorte que l’extension S5 soit dirigée vers le haut.

- Mettez la couronne graduée D5 de façon à ce que le chiffre 2 soit à l’opposé de l’extension S5 de la rondelle de blocage.

- Poussez la couronne graduée en compressant le ressort F5 de façon à faciliter le montage du bouton moleté L5.

- Vissez le bouton moleté L5 jusqu’à ce que la pin C5 entre dans un des trou de la couronne graduée D5.

Si tout s’est bien passé, lorsque vous tournez le bouton moleté dans le sens des aiguilles d’une montre, la tension entre les disques doit augmenter (et inversement lorsque vous dévissez).

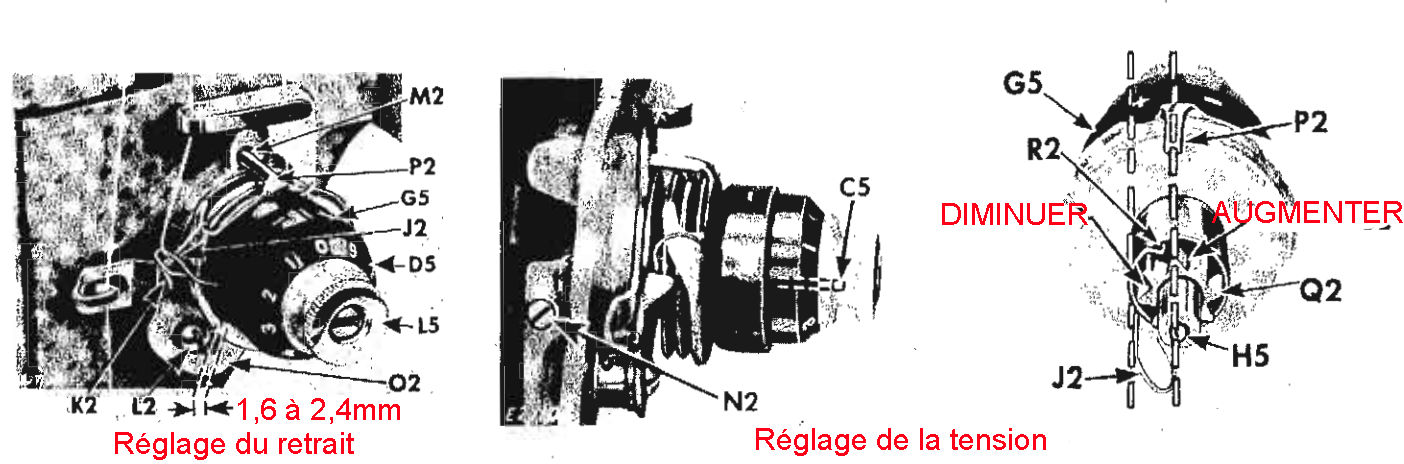

Réglage du bloc de tension

Le réglage du 0 du bloc de tension nécessite que vous utilisiez un fil (référence 50 de singer, fil en coton) et que vous enfiliez la machine jusqu’à ce que le fil sorte du bloc de tension.

Le réglage s’effectue pied de biche baissé (sinon, le bloc de tension est débrayé).

Tournez le bouton moleté L5 jusqu’à ce que le chiffre 0 sur D5 soit aligné avec la marque (entre + et -) de G5.

En repoussant D5, positionnez la pin C5 de D5 dans différents trous jusqu’à ce qu’il y ait une légère tension dans le fil en sortie du bloc de tension. Le plus simple est de trouver une position de C5 ou il n’y a pas du tout de tension, puis, en vissant le bouton moleté, trouver une position de C5 pour laquelle une légère tension apparait. Lorsque cela est fait, la valeur de tension 0 est réglée.

Note : si vous avez une balance adaptée, la force pour faire glissez le fil doit être de l’ordre de 15 grammes.

Plus vous tournez le bouton vers la droite, plus la tension doit augmenter.

Levez le pied presseur. Les disques doivent se desserrer et un fil doit pouvoir glisser entre ces disques sans être freiné.

Pour information, un bloc de tension neuf (compatible ou d’origine) pour cette machine coûte une vingtaine d’euros et est réglé en usine. Pour installer le nouveau bloc, introduisez le dans le trou prévu, l’indicateur -|+ vers le haut et bloquez-le avec la vis prévue à cet effet.

Le réglage du retrait se fait de la façon suivante :

- Dévissez la vis L2 et faite pivoter le régulateur O2 de façon à ce que la droite de la fenêtre du régulateur (par laquelle passe la vis) se trouve entre 1,6 à 2,4mm de la droite de la tête de la vis L2. Déplacez le régulateur vers la gauche pour un retrait plus court ou vers la droite pour un retrait plus long.

- Bloquez le régulateur O2 avec la vis L2.

Le réglage de la tension de la boucle J2 se fait de la façon suivante :

- Retirez le bloc de tension en dévissant N2. Ensuite, ça se corse. Si vous comprenez l’explication, tant mieux, sinon, procédez par essais successifs ! L’explication :

- Mettez l’extrémité R2 (la partie repliée du ressort) du ressort J2 dans une rainure de Q2 de manière à ce que le ressort pende comme indiqué, avec la ligne formée par le ressort J2 qui serait parallèle à une ligne qui passe entre les signes plus et moins de l'indicateur G5, l'extension P2 et la tige H5 comme indiqué sur la figure 279. Augmentez ou diminuez la tension en déplaçant l'extrémité de R2 du ressort J2 vers d’autres rainures dans le sens indiqué par les flèches sur la figure 279. Tirez le ressort J2 pour qu'il repose sur la butée K2 et revérifiez la tension.

- Remettez le bloc en place et resserrez la vis N2.

Une façon plus simple consiste à mettre la boucle J2 du ressort à la verticale dirigée vers le bas et à partir de cette position introduire l'extrémité R2 dans la rainure la plus proche. Puis vous tirez J2 jusqu'à ce qu'il repose sur la butée K2.

Ensuite, vous pourrez si nécessaire augmenter ou diminuer la tension comme indiqué précédemment.

Mon bloc de tension démonté, légèrement différent de celui du manuel.

La différence vient du fait qu'il n'y a pas d'ergot sur le bouton moleté pour manoeuvrer la couronne graduée. Une pièce supplémentaire (notée CE) vient se visser sur Q2. Cette pièce doit être vissée jusqu'à obtenir la tension correspondant au 0 de la couronne graduée C5. Ensuite, on insère la couronne graduée sur CE (l'ergot interne à gauche de S5) puis on visse le bouton moleté L5 sur CE jusqu'à ce qu'il serre cette couronne. Le bouton moleté et la pièce CE font contre-écrou. Si on visse ou on dévisse le bouton moleté, CE se déplace sur Q2 et augmente ou diminue la tension. Si on force le dévissage du bouton moleté, soit l'ensemble sort de Q2, soit le contre-écrou ne fait plus effet et le bouton moleté se dévisse complètement.

Bloc de tension de remplacement

La pièce G5 de mon bloc de tension était cassée (la partie sur laquelle la tige H5 appuie pour débrayer le bloc de tension). J'en ai donc acheté un autre « compatible » sur un site chinois. Mon avis est plus que mitigé :

- De manière générale, la fabrication est médiocre.

- Les marquages bavaient sur le corps des pièces en plastiques. Et bien sûr, si vous tentez d'effacer ces bavures, vous effacez les marquages.

- Q2 est trop long. Il faut démonter le bouton (pas facile) puis scier Q2 d'environ 4mm

- Du coup, H5 est trop long aussi.

- Le bouton (tension, ressort de tension) n'est pas correctement réglé.

- Le diamètre de Q2 est légèrement inférieur au bouton d'orgine donc le bouton flotte un peu dans le trou de la machine (mais lorsqu'on visse la vis de blocage, évidemment, ça ne flotte plus).

- P2 est trop large et ne rentre pas dans le trou prévu. Il faut le resserrer (il est en V) avec une pince.

Je suis persuadé que sauf exception, les vendeurs français qui proposent (fort cher) un bloc de tension de remplacement (sans marque) proposent en fait le même que celui que j'ai acheté quelques euros en Chine. Certains précisent cependant qu'ils vendent un bloc de tension de provenance Singer (aux alentours de 35 à 40€).

Du coup, j'ai réparé le bloc de tension d'origine qui était globalement de meilleure qualité. Le plastique avait cassé au niveau où la tige de débrayage H5 pousse G5.

J'ai pris un morceau de fil électrique en cuivre d'un diamètre qui entre dans la fente de Q2. J'ai percé deux trous dans la pièce en plastique G5 de façon à insérer ce morceau de cuivre que j'ai bloqué avec de la colle.

Une autre solution aurait été de le refaire en impression 3D mais j'avais la flemme...

Peinture

Le plateau s’écaillait ce qui est assez surprenant étant donné la peinture utilisée. Il a donc fallu que je le repeigne.

Premier point, là où elle ne s’écaillait pas, la peinture a été très difficile à retirer. Le produit de décapage que j’ai utilisé a à peine pu ramollir la couche superficielle. J’ai donc du procéder à un décapage mécanique (toile émeri, voire, papier de verre) et ça m’a pris une journée.

Pour la peinture, il faudrait en théorie prendre un produit de type industriel résistant à l’abrasion. J’ai pris ce que j’ai trouvé chez mon revendeur du coin : une peinture en bombe censée résister à l’abrasion mais j’ai quelques doutes.

Pour la couleur, elle n’est pas conforme à celle d’origine : j’ai pris Ivoire (RAL1015) parce qu’il n’y avait que cela mais je pense que la couleur la plus approchante est « sable ».

J’ai mis deux couches d’apprêt et 3 couches de peintures. La mauvaise surprise est que la peinture met un temps fou à sécher. Il m’a fallu attendre une semaine pour avoir quelque chose de suffisamment sec permettant de manipuler de nouveau la machine.

Trous pour la lubrification de la machine

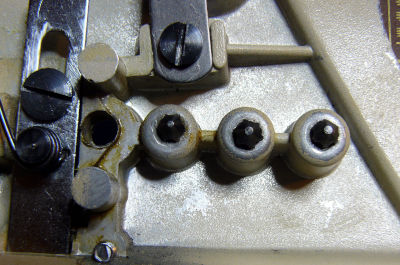

À force de vouloir trop bien faire, on finit parfois par créer des problèmes. Et c'est ainsi que Singer à créé des trous de huilage de la machine qui peuvent se boucher et qu'on ne peut pas déboucher. Il s'agit des trous de huilage qui se trouvent sur le capot supérieur.

Comment un trou peut-il poser problème ?

Et bien, c’est justement que ce n’est pas un simple trou. Une pièce rapportée enfoncée à force dans ces trous (il y en a 4) est censée disperser l’huile par plusieurs petits orifices plus fin qu’une épingle. Évidemment, ces petits trous étaient complètement bouchés par de la graisse séchée que même des dégraissants puissants n’ont pas pu dissoudre (du moins, pas complètement).

Pour ce qui me concerne, ce n’est pas très grave car je préfère huiler directement les pièces concernées plutôt que de passer par ces trous (deux vis à dévisser pour démonter le capot supérieur). Mais si vous souhaitez huiler par ces trous, assurez vous qu’ils ne sont pas bouchés.

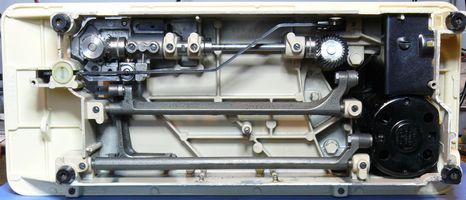

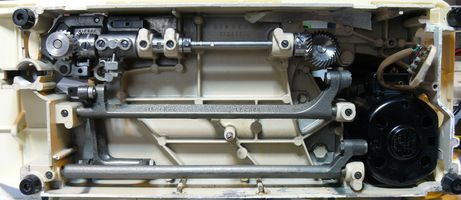

La photo montre l'intérieur du capot supérieur.

TAPIS POUR L'HUILE

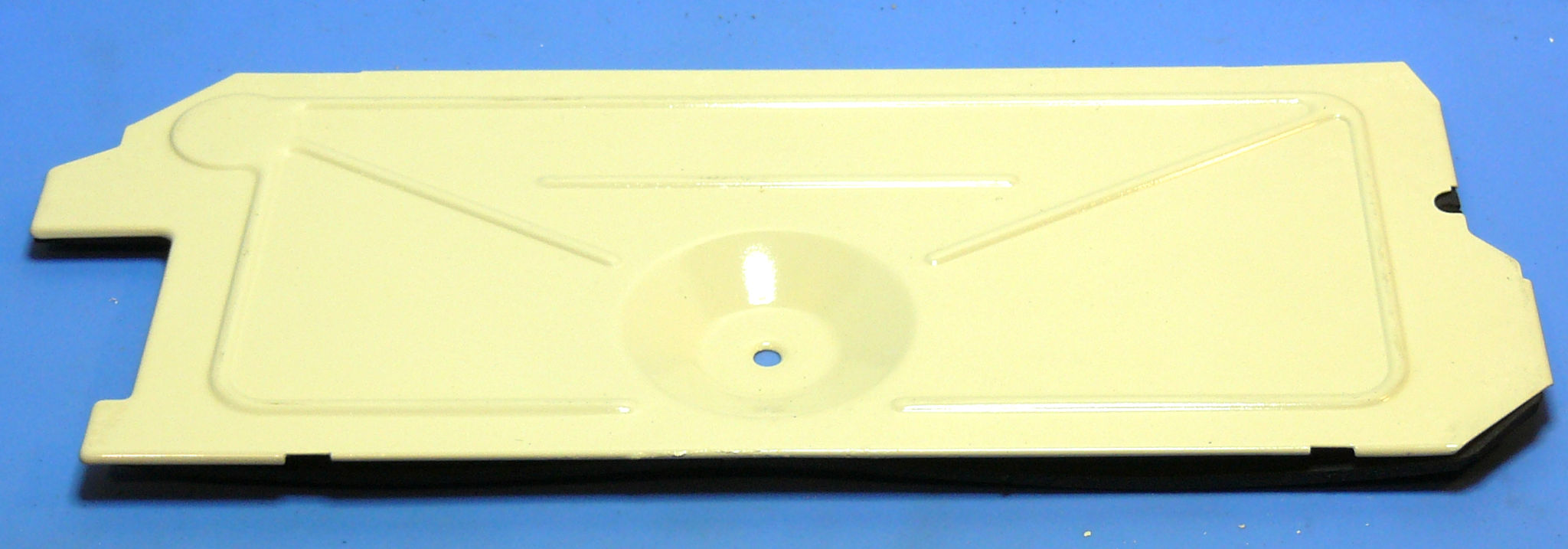

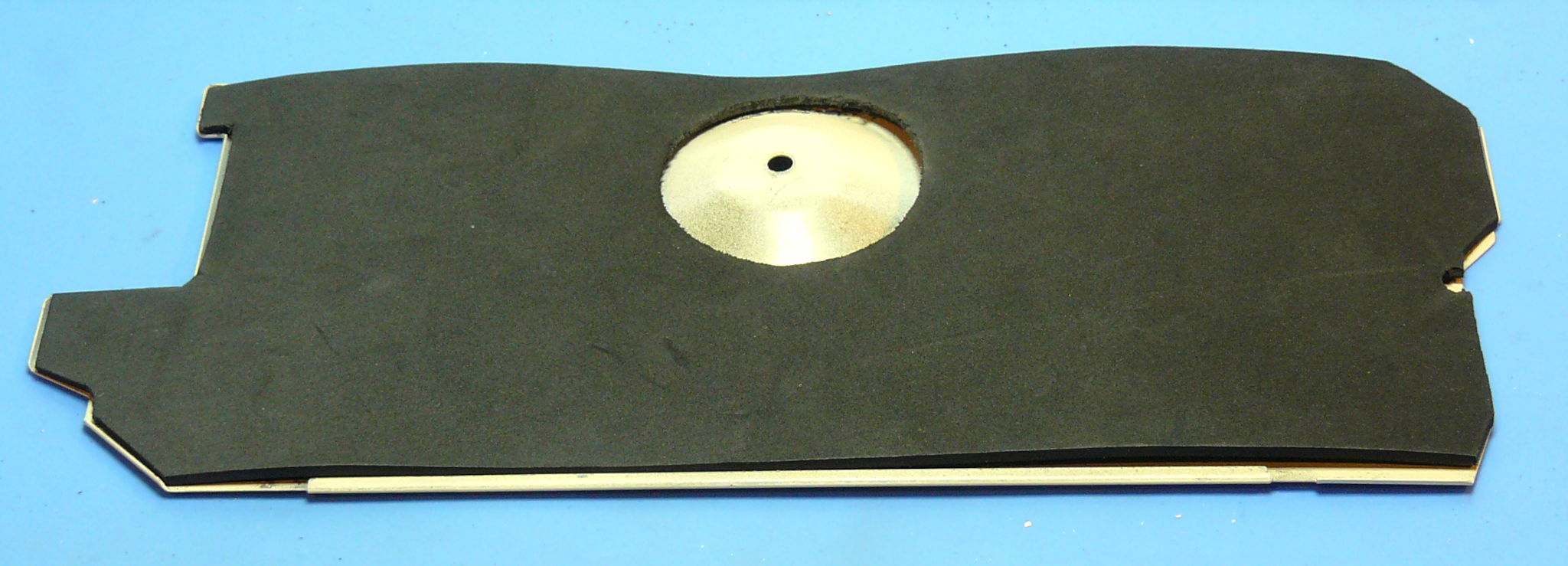

Le fond de la machine est une plaque en métal dont la surface intérieure est recouverte d’une sorte de tapis assez épais (3 ou 4 mm) censé retenir l’huile en surplus pour qu’elle ne coule pas partout.

Ce tapis était tellement imbibé que lorsque j’ai stocké la plaque en position verticale, une flaque d’huile s’est créée.

Je l’ai donc changé en mettant une mousse destinée à l’insonorisation des moteurs de voiture (3mm). L’avantage est qu’elle résiste à la chaleur (pas très utile dans le cas présent), à l’huile (utile) et participe à l’insonorisation de la machine. Le résultat est le suivant.

La mousse est fixée à a plaque avec de la colle néoprène.

Mousse non encore fixée

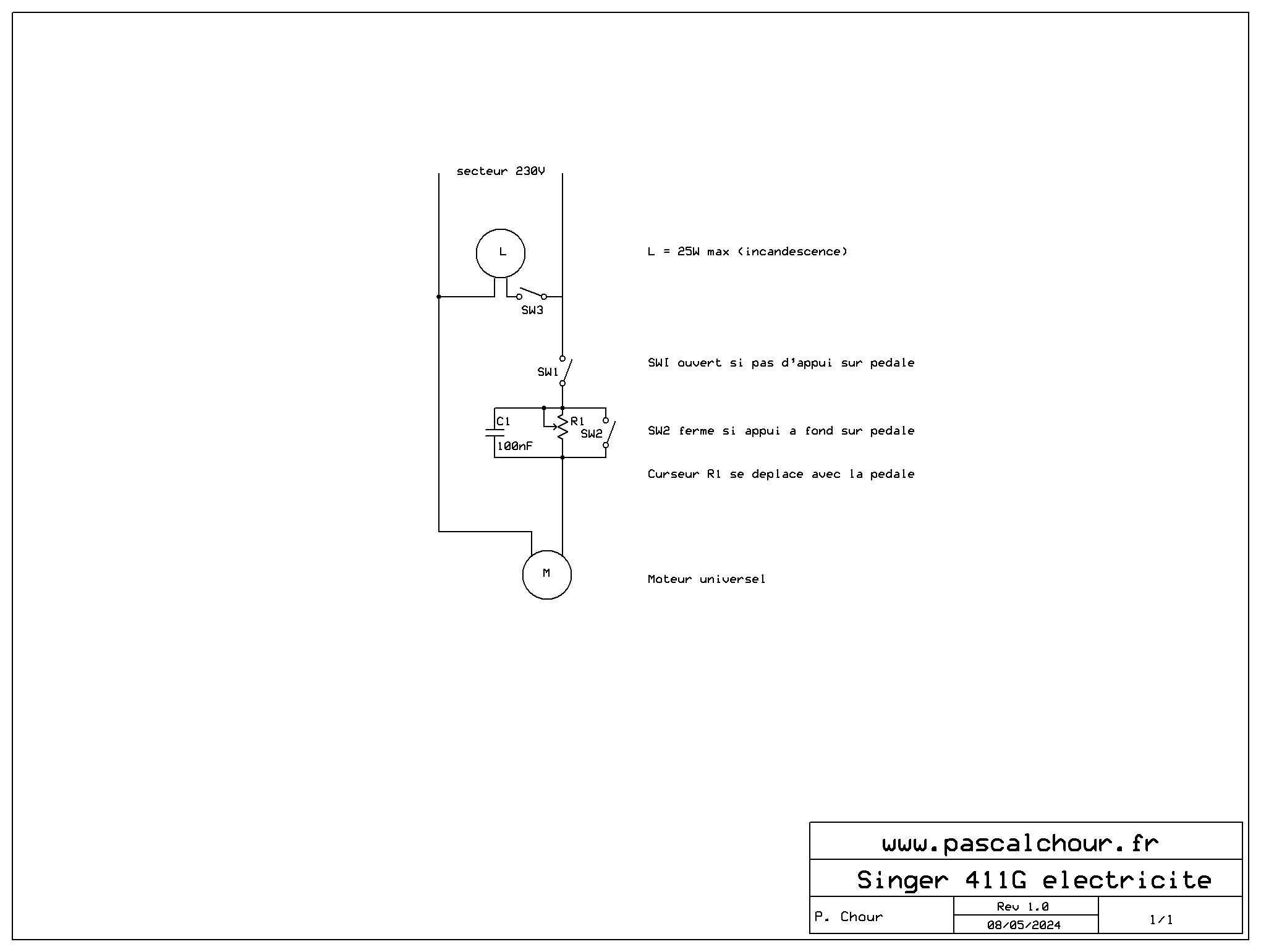

Électricité et sécurité

Le courant arrive sur une prise à 3 broches. La phase et le neutre sont aux extrémités de la prise, la broche centrale recevant le courant du variateur pour le moteur.

Deux fils partent vers la lampe d’éclairage qui est munie d’un interrupteur. Deux autres vont vers le moteur via un sélecteur 127V-220V.

Qu’en est-il de la sécurité électrique ?

Les machines domestiques anciennes n’ont en général pas de prise de terre. La sécurité électrique dépend donc de la bonne isolation des fils de connexion internes, du support de lampe et du moteur ainsi que de la bonne connexion des fils sur ces éléments.

Il faut donc vérifier en premier lieu que les fils électriques ne sont pas détériorés et que les connexions sont solides.

Le support de lampe est en bakélite qui est un très bon isolant.

Pour le moteur, les choses sont un peu plus compliquées. Dans cette machine, il se trouve dans un boitier en bakélite qui assure un bon isolement. Si les fils électriques sont bien fixés, il n’y a pas de risques de ce côté.

Reste le pignon d’entrainement et son axe. Les deux sont en métal et sortent du boitier en bakélite.

Pour l’axe, tant que le moteur est bien fixé, il n’y a pas de risque qu’il touche la carrosserie en métal de la machine. Par contre, comment isoler le pignon de l’engrenage qu’il entraine ?

Une première possibilité serait d’avoir un pignon en matière synthétique mais dans le cas présent, il est en métal ce qui est assez logique : il tourne vite et donc, aura tendance à s'user vite.

C'est donc l’engrenage qu’il entraine (et qui entraine l’arbre supérieur) qui est en matière synthétique afin d'assurer l'isolation électrique. On a donc l’explication du choix de ce matériau pour cet engrenage.

Sur les Elna supermatic 2 et 3, l’entrainement se fait par friction via un galet en caoutchouc ce qui assure l’isolation électrique.

Sur beaucoup d’autres machines, l’entrainement se fait par une courroie qui assure l’isolation électrique.

À noter : sur cette machine, tout est correct du point de vue de la conception de la sécurité électrique sauf le sélecteur de tension 127V-220V (qui est peut-être un ajout pour le marché européen). Les fils sont soudés sur le sélecteur et sont à nu sans protection isolante. Si un fil se coupe ou se dessoude, il peut toucher la carcasse de la machine… Une plaque en métal cache la partie électrique de la machine sauf que Singer s’est cru obligé d’ajouter un morceau de chatterton sur cette plaque au niveau du sélecteur de tension car les fils à nu passent très près.

Une transformation possible serait de refaire la prise en impression 3D et d’ajouter une terre. Cette option est à envisager si vous devez changer la pédale et que vous n’en trouvez pas avec la prise à 3 broches compatible avec cette machine. On pourra par exemple utiliser des connecteurs de type « aviation » à 4 broches que l'on trouve pour quelques euros, la partie fixe (mâle) se mettant sur la machine et la partie femelle recevant les fils du secteur et de la pédale.

Le schéma ci-dessous indique les branchements à effectuer.

La lampe d'éclairage est à baïonnette. J'ai mis une lampe LED et j'ai eu la mauvaise surprise de constater qu'elle entrait difficilement dans le support en bakélite. J'ai été obligé de le démonter pour installer la lampe. La raison semble venir des pins du culot qui sont un peu plus larges et un peu plus longues sur la nouvelle lampe que sur l'ancienne.

Le bouton de l'interrupteur n'était pas présent lorsque j'ai reçu la machine. On peut le refaire en impression 3D mais je n'ai pas eu à le faire car j'en ai trouvé un dans mon stock qui convenait, à un détail près : le bouton d'origine comporte peut-être un ergot qui limite sa course en rotation (environ 120° au jugé) ce qui n'est pas le cas du mien.

Il est important de mettre un bouton en matière isolante du point de vue électrique (le bouton d'origine semble en bakélite) car l'axe qui sort du support de lampe est en métal et la conception de l'interrupteur fait qu'il y a une possibilité (faible mais non nulle) qu'il entre en contact avec la phase ou le neutre qui arrivent dans le support.

Le schéma électrique (de principe) de la machine est représenté ci-dessous. Ne sont pas représentés la prise à 3 broches ni le sélecteur 127V-220V. Voir le chapitre sur la pédale pour plus de détails à ce sujet.

La pédale

La pédale est basique mais très solide. Le boitier est en bakélite épaisse en deux parties, plus un bouton pour le réglage de la vitesse et 4 pieds en caoutchouc.

Le réglage de la vitesse se fait par une résistance ajustable (donc ça chauffe !). Bouton relevé, aucun courant ne passe par la résistance. Un courant résiduel peut passer par le condensateur qui est à ses bornes. Il s'agit d'un vieux modèle à diélectrique papier métallisé qui sera à remplacer par un condensateur de type X2 (c'est d'ailleurs ce que j'ai fait car durant les essais, il a claqué. De toute façon, les condensateurs de cette génération devraient être systématiquement changés). Le marquage du condensateur est effacé mais on doit pouvoir mettre un 0,1µF (100nF) 275V.

Lorsqu’on appuie à fond sur le bouton, la résistance est court-circuitée et le courant dans le moteur est maximal.

Un réglage par vis permet d’ajuster le départ et la fin de la résistance. A priori, il n’y a pas de raison d’y toucher.

Le condensateur sert à éviter les étincelles qui pourraient se produire lorsqu’on active la pédale. Il n’y a pas d’antiparasitage dans la pédale même.

Le courant arrive dans la machine par trois bornes. Deux reçoivent directement le secteur et permettent d’alimenter la lampe d’éclairage. La troisième passe par la pédale et alimente le moteur. En résumé :

- Phase-neutre sur la lampe.

- Phase via pédale et neutre sur le moteur.

Cette pédale peut-être remplacée par une pédale moderne électronique qui chauffe moins et qui est souvent antiparasitée. Avantage : à basse vitesse, vous aurez une puissance supérieure au niveau du moteur qu'avec le rhéostat d'origine. Par contre, il faut trouver la prise à 3 bornes spécifique à la machine, sauf si vous profitez de cette occasion pour sécuriser la partie électrique de la machine en la mettant à la terre. Dans ce cas, vous devrez changer la prise.

Pieds

Les pieds étaient morts et j’ai dû les changer. J’ai pris des pieds coniques de 17mm sur la partie la plus large (la base), 13mm sur la partie la plus étroite, 14mm de hauteur et vis de 3mm. J’ai dû limer la base sur environ 3mm de hauteur pour obtenir environ 15mm de diamètre. Par ailleurs, ces pieds sont prévus pour des vis de 3mm. Or les vis d’origine ont un diamètre intermédiaire entre 4 et 5mm non standard. Pour les réutiliser, élargissez le trou de fixation des pieds avec un foret de 5mm.

Pour limer la base du pied, introduisez une vis longue à tête large (ou mettez une rondelle). La tête de la vis se trouve sur la partie large. De l’autre côté, mettez une rondelle et un écrou pour bloquer le pied. Mettez la tige de la vis dans une perceuse colonne et limez la base du pied jusqu’à obtenir un diamètre convenable.

Vous avez intérêt à utiliser les vis d’origine pour refixer les pieds sur la machine. L’intérêt de ces vis est qu’elles ont une tête assez longue (à la louche, 6mm de long, 6mm de diamètre) qui rigidifie le pied une fois qu’il est vissé.

Feutres de bobines

Si vous avez besoin de changer les feutres qui se placent sous les bobines de fil, pas la même d'en acheter de spécifiques. Prenez des feutres autocollants pour meubles (18mm). Pour chaque feutre de bobines, collez en deux l'un sur l'autre. Puis percez un trou de 8mm avec un foret à bois.

Le résultat est très satisfaisant. Ces feutres ne rayent pas les surfaces, sont très solides et peu coûteux (en 2024, j'ai acheté une pochette comportant une cinquantaine de feutres de différents diamètres pour 54 centimes d'euros).

Pignons/engrenages

Doit-on laisser un jeu entre les engrenages et si oui, lequel ?

Oui, il faut laisser un jeu, mais quant à savoir lequel, c'est plutôt au jugé. S'il y a trop de jeu, vous entendrez un léger bruit de crécelle ou de cliquetis lorsque la machine tourne (même à la main).

Si vous pouvez bouger le crochet de haut en bas, c'est que son engrenage n'est pas assez accolé à celui qui l'entraine.

En résumé, il faut que les engrenages soient bien accolés entre eux, sans jeu détectable, mais il ne faut pas qu'ils soient trop serrés. Vous pourrez détecter qu'ils sont trop serrés en faisant tourner la machine à la main : s'il y a de la résistance, ce n'est pas bon.

En bref, il faut trouver le bon compromis...

Voici quelques informations au cas où vous devriez remplacer certains pignons. Je ne considère ici que les pignons de crochet et les pignons qui font la transmission entre les arbres inférieurs et supérieurs.

- Pignons de crochet :

- Le pignon qui se trouve sur l'arbre du crochet (ref 172209) : 21 dents, diamètre de l'axe = 7,3mm, Diamètre de l'engrenage = xxmm, longueur totale du pignon (environ) = 13mm.

- Pignons correspondant sur l'arbre inférieur horizontal (ref 172208 / 170123) : 21 dents, diamètre de l'axe = 6,3mm, Diamètre de l'engrenage = xxmm, longueur totale du pignon (environ) = 13mm.

- Pignons entre l'arbre vertical et l'arbre horizontal inférieur :

- Pignons sur l'arbre inférieur horizontal (ref 172208 / 170123) : 21 dents, diamètre de l'axe = 6,3mm, Diamètre de l'engrenage = xxmm, longueur totale du pignon (environ) = 13mm.

- Pignon correspondant sur l'arbre vertical : 28 dents, diamètre de l'axe = xxmm, Diamètre de l'engrenage = xxmm, longueur totale du pignon (environ) = xxmm.

- Pignons entre l'arbre vertical et l'arbre horizontal supérieur :

- Pignons sur l'arbre supérieur horizontal : pas mesuré.

- Pignon correspondant sur l'arbre vertical : pas mesuré.

Trouver des pignons pour la synchronisation entre les arbres supérieurs et inférieurs semble très difficile. Il faudra envisager l'impression 3D...

Trouver des pignons pour le crochet semble moins problématique car on peut prendre des pignons prévus pour d'autres Singer même si le nombre de dents diffère (20 ou 22 le plus souvent). L'important est que le rapport de multiplication reste de 1 (même nombre de dents entre les pignons adjacents).

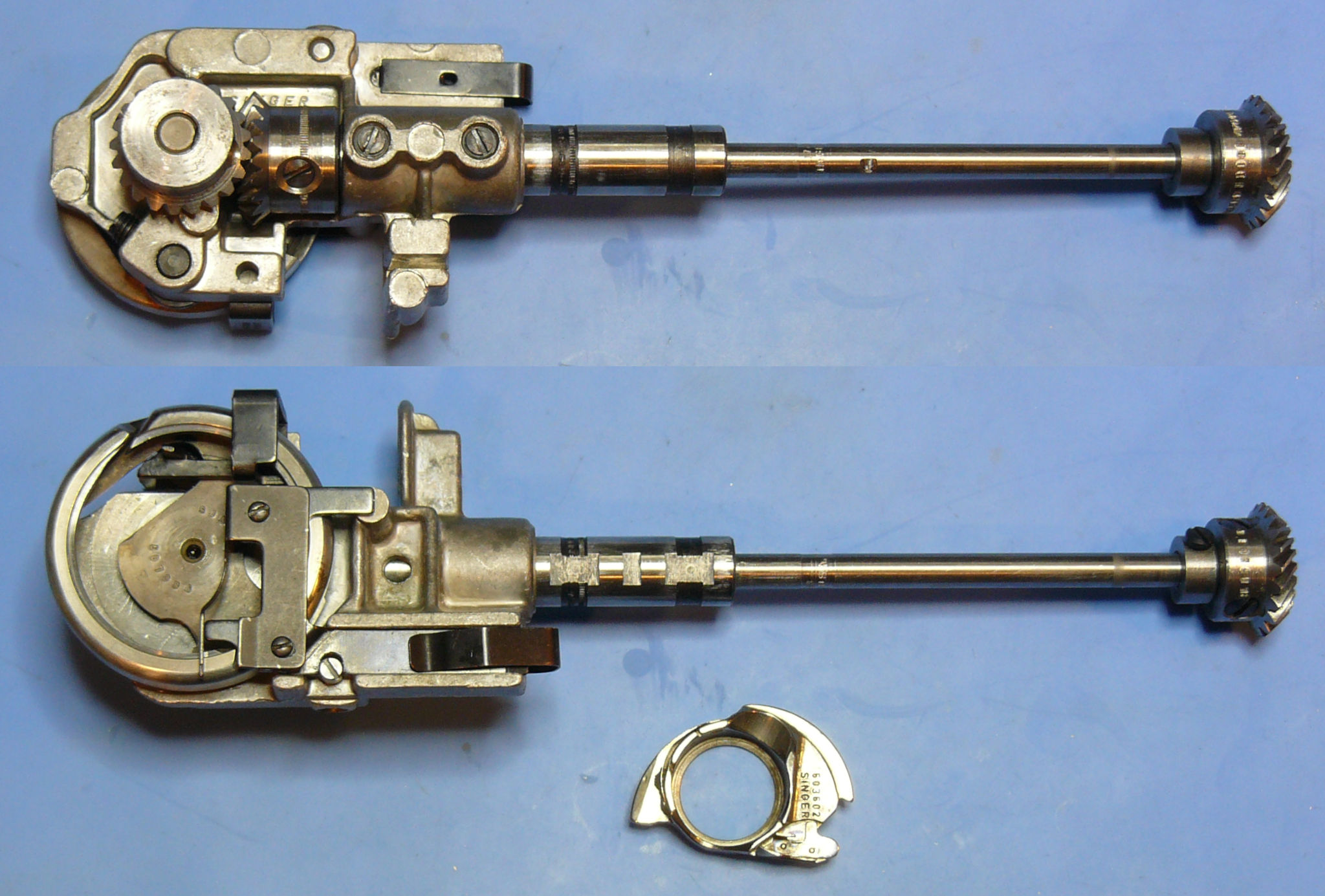

Porte-canettes de remplacement

J’ai acheté un boitier porte-canette compatible sur un site chinois d’Aliexpress. Je vous donne mon avis sur l’objet.

D’abord, une photo permettant de faire la comparaison entre le boitier d’origine et le boitier chinois. Attention, le boitier de la 411G est un peu plus complexe que la pièce chinoise mais le problème n'est pas là.

Ce boitier ne fonctionne pas pour la 411G. La raison essentielle vient d’un usinage approximatif (c’est le moins qu’on puisse dire) ce qui fait que le boitier a tendance à se mettre en travers ce qui bloque le crochet (friction métal sur métal).

J’ai tenté une rectification de ce boitier. Il faut être un peu outillé (mini-perceuse avec disques de ponçage) pour améliorer certaines formes et retirer un peu de métal.

Suite à cette rectification, j’ai pu utiliser ce boitier (en faisant tourner la machine à la main) mais je ne suis pas du tout en confiance : il a tendance à bouger et s’il sort de son logement, il peut bloquer le crochet. Le résultat peut être catastrophique : une machine lancée à pleine vitesse qui s’arrête brutalement, même avec le ressort du volant qui amorti un peu cet arrêt brutal, ça peut casser les dents des pignons même s’ils sont en métal.

Ce boitier porte-canette est devenu quasiment introuvable. J'en ai vu un (172082-8) à un prix de voleur (116€ en 2024) sur "francegeneralmachineacourdre.fr", visiblement le modèle chinois (en tout cas, pas poinçonné Singer). J'ai acheté le mien 12€ avec 10 canettes.

On trouve parfois des boitiers d'origine sur des sites anglosaxons (US et UK) à des prix plus raisonnables (une vingtaine d'euros)... Moyennant les frais de port et de douane.

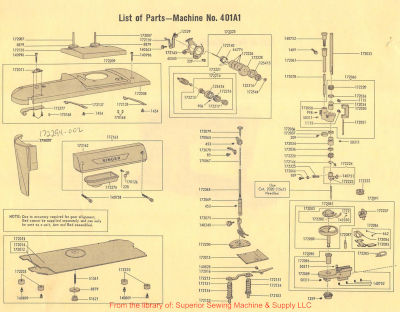

Liste des pièces et éclaté de la machine

Très utile pour s'y retrouver dans la machine mais attention, il s'agit de la 401A1 qui diffère sur certains points de la 401G et de la 411G. On trouve cette liste sur le site de Superior Sewing Machine & Supply LLC. Voici les deux pages principales (cliquez pour agrandir).

Essais et conclusions

Premier essai

Après avoir terminé le nettoyage, le remontage et fait les principaux réglages (dont la synchronisation du crochet), j’ai tenté de faire une couture (alors que je n’avais pas les moyens de faire les réglages nécessitant des jauges et que je ne les ai donc pas faits).

Et bien étonnamment, elle m’a fait une très belle couture en point droit. Je n’ai pas osé tenter un Zig Zag car j’avais modifié certains réglages depuis la synchronisation du crochet et dans ce mode, l’aiguille menaçait de taper contre le crochet.

J’avoue avoir été assez (agréablement) étonné.

Second essai

Je passe sur quelques mésaventures qui m'ont fait un peu galérer dans certains réglages : j'avais mal remonté la came F4. Une fois correctement remontée, les autres réglages ont été beaucoup plus simples !

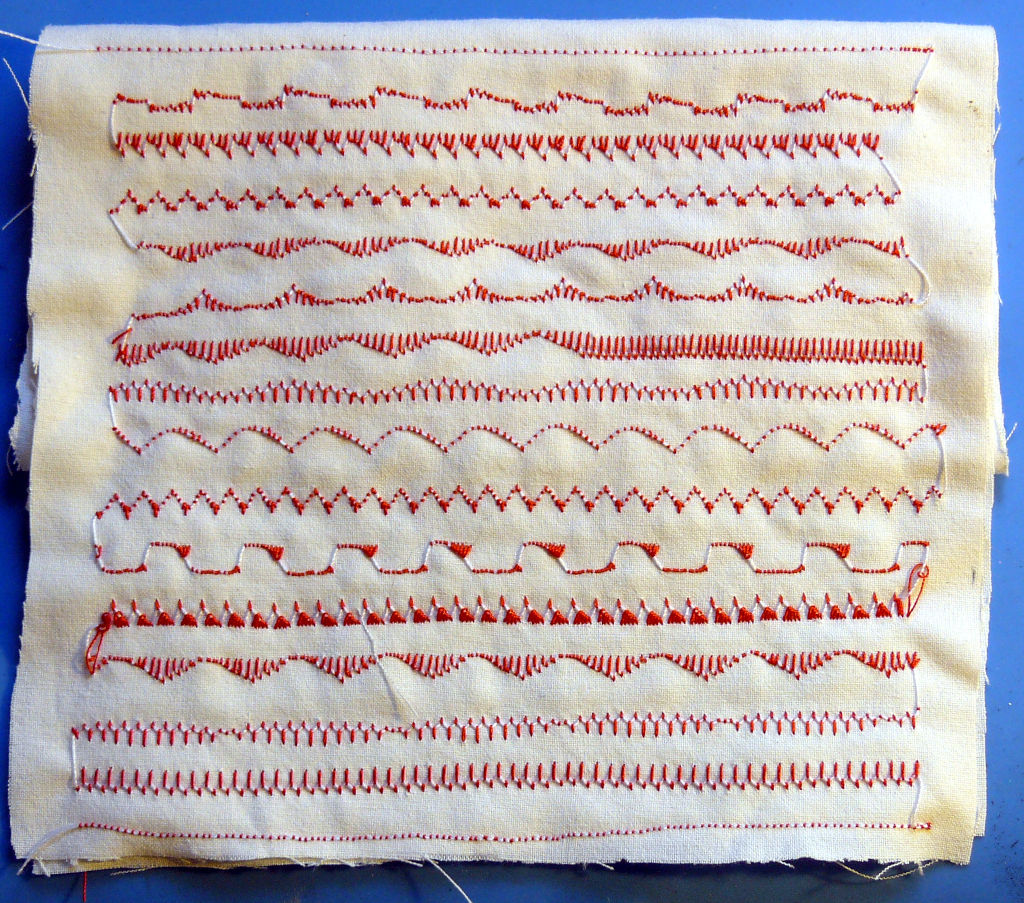

J'ai ensuite essayé plusieurs points dans différentes taille avec différentes longueur : elle coud bien (points bien formés) et vite.

Conclusion, c'est une très bonne machine qui une fois réglée semble très fiable (on verra à l'usage). Ceci-dit, pour les vrais travaux, je crois qu'on (ma femme surtout) va rester fidèle à la Elna 3 Supermatic qui fait plus de choses, est plus simple à utiliser et est d'une fiabilité exemplaire.